–†–Р–Ч–†–Р–С–Ю–Ґ–Ъ–Р –°–Ш–Ы–Ш–Ъ–Р–Ґ–Э–Ђ–• –Ъ–Ю–Ь–Я–Ю–Ч–Ш–¶–Ш–Щ –Ф–Ы–ѓ –•–£–Ф–Ю–Ц–Х–°–Ґ–Т–Х–Э–Э–Ђ–• –≠–Ь–Р–Ы–Х–Щ - A–≤—В–Њ—А–µ—Д–µ—А–∞—В –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є –љ–∞ —Б–Њ–Є—Б–Ї–∞–љ–Є–µ —Г—З–µ–љ–Њ–є —Б—В–µ–њ–µ–љ–Є –Ї–∞–љ–і–Є–і–∞—В–∞ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї

–Э–∞ –њ—А–∞–≤–∞—Е —А—Г–Ї–Њ–њ–Є—Б–Є

–Х–Љ–µ–ї—М—П–љ–Њ–≤ –Р–ї–µ–Ї—Б–∞–љ–і—А –Ѓ—А—М–µ–≤–Є—З

–†–Р–Ч–†–Р–С–Ю–Ґ–Ъ–Р –°–Ш–Ы–Ш–Ъ–Р–Ґ–Э–Ђ–• –Ъ–Ю–Ь–Я–Ю–Ч–Ш–¶–Ш–Щ –Ф–Ы–ѓ

–•–£–Ф–Ю–Ц–Х–°–Ґ–Т–Х–Э–Э–Ђ–• –≠–Ь–Р–Ы–Х–Щ

–°–њ–µ—Ж–Є–∞–ї—М–љ–Њ—Б—В—М 17.00.06 – –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–∞—П —Н—Б—В–µ—В–Є–Ї–∞ –Є –і–Є–Ј–∞–є–љ.

–Р–≤—В–Њ—А–µ—Д–µ—А–∞—В

–і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є –љ–∞ —Б–Њ–Є—Б–Ї–∞–љ–Є–µ —Г—З–µ–љ–Њ–є —Б—В–µ–њ–µ–љ–Є

–Ї–∞–љ–і–Є–і–∞—В–∞ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї

–°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥ – 2013

–†–∞–±–Њ—В–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –љ–∞ –Ї–∞—Д–µ–і—А–µ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤–µ–і–µ–љ–Є—П –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –§–µ–і–µ—А–∞–ї—М–љ–Њ–≥–Њ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–≥–Њ –±—О–і–ґ–µ—В–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М–љ–Њ–≥–Њ —Г—З—А–µ–ґ–і–µ–љ–Є—П –≤—Л—Б—И–µ–≥–Њ –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П «–°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥—Б–Ї–Є–є –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–є –Љ–Њ—А—Б–Ї–Њ–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В»

–Э–∞—Г—З–љ—Л–є —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї—М: –Я–µ—В—А–Њ–≤–∞ –°–≤–µ—В–ї–∞–љ–∞ –У–µ–Њ—А–≥–Є–µ–≤–љ–∞

–Ї–∞–љ–і–Є–і–∞—В —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї, –і–Њ—Ж–µ–љ—В –Ї–∞—Д–µ–і—А—Л

–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤–µ–і–µ–љ–Є—П –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤

–§–У–С–Ю–£ –Т–Я–Ю –°–Я–±–У–Ь–Ґ–£

–Ю—Д–Є—Ж–Є–∞–ї—М–љ—Л–µ –Њ–њ–њ–Њ–љ–µ–љ—В—Л: –Ц—Г–Ї–Њ–≤–∞ –Ы—О–±–Њ–≤—М –Ґ–Є–Љ–Њ—Д–µ–µ–≤–љ–∞

–і–Њ–Ї—В–Њ—А —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї, –њ—А–Њ—Д–µ—Б—Б–Њ—А

–§–У–С–Ю–£ –Т–Я–Ю –°–Я–У–£–Ґ–Ф,

–Ј–∞–≤–µ–і—Г—О—Й–∞—П –Ї–∞—Д–µ–і—А–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є

—Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є

—О–≤–µ–ї–Є—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є

–Ъ–∞–љ—О–Ї–Њ–≤ –Э–Є–Ї–Є—В–∞ –Т–ї–∞–і–Є–Љ–Є—А–Њ–≤–Є—З

–Ї–∞–љ–і–Є–і–∞—В —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї,

–Ю–Ю–Ю «–Р—А—В-–®—В–∞–є–љ», –і–Є—А–µ–Ї—В–Њ—А

–Т–µ–і—Г—Й–∞—П –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є—П: –§–µ–і–µ—А–∞–ї—М–љ–Њ–µ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–µ –±—О–і–ґ–µ—В–љ–Њ–µ

–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М–љ–Њ–µ —Г—З—А–µ–ґ–і–µ–љ–Є–µ –≤—Л—Б—И–µ–≥–Њ

–њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П

«–°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥—Б–Ї–∞—П –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–∞—П

—Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ-–њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–∞—П –∞–Ї–∞–і–µ–Љ–Є—П

–Є–Љ–µ–љ–Є –Р. –Ы. –®—В–Є–≥–ї–Є—Ж–∞», –≥. –°-–Я–µ—В–µ—А–±—Г—А–≥

–Ч–∞—Й–Є—В–∞ —Б–Њ—Б—В–Њ–Є—В—Б—П 13 –Љ–∞—А—В–∞ 2013–≥. –≤ 12-00 —З–∞—Б–Њ–≤ –љ–∞ –Ј–∞—Б–µ–і–∞–љ–Є–Є –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Б–Њ–≤–µ—В–∞ –Ф 212.236.04 –њ—А–Є –§–µ–і–µ—А–∞–ї—М–љ–Њ–Љ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–Љ –±—О–і–ґ–µ—В–љ–Њ–Љ –Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М–љ–Њ–Љ —Г—З—А–µ–ґ–і–µ–љ–Є–Є –≤—Л—Б—И–µ–≥–Њ –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П «–°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥—Б–Ї–Є–є –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–є —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Є –і–Є–Ј–∞–є–љ–∞» –њ–Њ –∞–і—А–µ—Б—Г:

191186, –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥, —Г–ї. –С–Њ–ї—М—И–∞—П –Ь–Њ—А—Б–Ї–∞—П, –і. 18, –Ш–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–є —Ж–µ–љ—В—А.

–Ґ–µ–Ї—Б—В –∞–≤—В–Њ—А–µ—Д–µ—А–∞—В–∞ —А–∞–Ј–Љ–µ—Й–µ–љ –љ–∞ —Б–∞–є—В–µ http://www.sutd.ru

–° –і–Є—Б—Б–µ—А—В–∞—Ж–Є–µ–є –Љ–Њ–ґ–љ–Њ –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П –≤ –±–Є–±–ї–Є–Њ—В–µ–Ї–µ –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥—Б–Ї–Њ–≥–Њ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Є –і–Є–Ј–∞–є–љ–∞

–њ–Њ –∞–і—А–µ—Б—Г: 191186, –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥, —Г–ї. –С–Њ–ї—М—И–∞—П –Ь–Њ—А—Б–Ї–∞—П, –і. 18.

–Р–≤—В–Њ—А–µ—Д–µ—А–∞—В —А–∞–Ј–Њ—Б–ї–∞–љ —Д–µ–≤—А–∞–ї—П 2013 –≥–Њ–і–∞

–£—З–µ–љ—Л–є —Б–µ–Ї—А–µ—В–∞—А—М  –Ы–µ–Ј—Г–љ–Њ–≤–∞ –Э–∞—В–∞–ї—М—П –С–Њ—А–Є—Б–Њ–≤–љ–∞

–Ы–µ–Ј—Г–љ–Њ–≤–∞ –Э–∞—В–∞–ї—М—П –С–Њ—А–Є—Б–Њ–≤–љ–∞

–і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Б–Њ–≤–µ—В–∞

–Ю–С–©–Р–ѓ –•–Р–†–Р–Ъ–Ґ–Х–†–Ш–°–Ґ–Ш–Ъ–Р –†–Р–С–Ю–Ґ–Ђ

–Р–Ї—В—Г–∞–ї—М–љ–Њ—Б—В—М —А–∞–±–Њ—В—Л

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ–Њ–≥–Њ –≤–µ—Й–µ—Б—В–≤–∞, –љ–∞–њ–ї–∞–≤–ї—П–µ–Љ–Њ–≥–Њ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М, —П–≤–ї—П–µ—В—Б—П –Њ–і–љ–Њ–є –Є–Ј –і—А–µ–≤–љ–µ–є—И–Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –≤ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–Љ –Є—Б–Ї—Г—Б—Б—В–≤–µ.

–Ґ–µ—Е–љ–Є–Ї–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є –≤–Њ–Ј–љ–Є–Ї–ї–∞ –≤ —Б—А–µ–і–Є–Ј–µ–Љ–љ–Њ–Љ–Њ—А—Б–Ї–Њ–Љ –±–∞—Б—Б–µ–є–љ–µ –≤ –У—А–µ–Ї–Њ-—А–Є–Љ—Б–Ї–Є–є –њ–µ—А–Є–Њ–і –Є –њ–Њ–ї—Г—З–Є–ї–∞ –љ–∞–Є–≤—Л—Б—И–µ–µ —А–∞–Ј–≤–Є—В–Є–µ –≤ –Т–Є–Ј–∞–љ—В–Є–є—Б–Ї–Њ–є –Є–Љ–њ–µ—А–Є–Є. –Ш—Б–Ї—Г—Б—Б—В–≤–Њ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є —В–∞–Ї–ґ–µ —И–Є—А–Њ–Ї–Њ —А–∞–Ј–≤–Є–≤–∞–ї–Њ—Б—М –≤ –Ј–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–µ (–њ—А–Њ–≤–Є–љ—Ж–Є—П –Ы–Є–Љ–Њ–ґ), –≥–і–µ –Є—Б–Ї—Г—Б—Б—В–≤–Њ —Н–Љ–∞–ї–Є –±—Л–ї–Њ –Є–Ј–≤–µ—Б—В–љ–Њ –µ—Й–µ —Б 5-–≥–Њ –≤–µ–Ї–∞ –і–Њ –љ. —Н. –≤ –≤–Є–і–µ –Ї–µ–ї—М—В—Б–Ї–Є—Е –≤—Л–µ–Љ—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є.

–Э–∞ –і–Є–Ј–∞–є–љ —Б—А–µ–і–љ–µ–≤–µ–Ї–Њ–≤—Л—Е –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є –±–Њ–ї—М—И–Њ–µ –≤–ї–Є—П–љ–Є–µ –Њ–Ї–∞–Ј–∞–ї–∞ —В–µ—Е–љ–Є–Ї–∞ –Є–љ–Ї—А—Г—Б—В–∞—Ж–Є–Є –Ј–Њ–ї–Њ—В—Л—Е —О–≤–µ–ї–Є—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –њ–Њ–ї—Г–і—А–∞–≥–Њ—Ж–µ–љ–љ—Л–Љ–Є –Ї–∞–Љ–љ—П–Љ–Є, –Ї—Г—Б–Њ—З–Ї–∞–Љ–Є —Б–Љ–∞–ї—М—В—Л –Є —Ж–≤–µ—В–љ—Л–Љ–Є –њ–∞—Б—В–∞–Љ–Є.

–Я–Њ–Ј–і–љ–µ–µ —Н—В—Г —Б–ї–Њ–ґ–љ—Г—О –Є –Ї—А–Њ–њ–Њ—В–ї–Є–≤—Г—О —В–µ—Е–љ–Є–Ї—Г –≤—Л—В–µ—Б–љ–Є–ї–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–∞—П —Н–Љ–∞–ї—М –Ї–ї—Г–∞–Ј–Њ–љ–µ (cloisonn√©), –≥–і–µ —В–∞–Ї–ґ–µ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–ї–∞—Б—В–Є–љ—Г –љ–∞–њ–∞–Є–≤–∞–ї–Є—Б—М –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є, –љ–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ –Љ–µ–ґ–і—Г –љ–Є–Љ–Є –Ј–∞–њ–Њ–ї–љ—П–ї–Њ—Б—М —Ж–≤–µ—В–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є.

–Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П –≤ —А–∞—Б–њ–Њ—А—П–ґ–µ–љ–Є–Є —Е—Г–і–Њ–ґ–љ–Є–Ї–Њ–≤-—Н–Љ–∞–ї—М–µ—А–Њ–≤ –љ–∞—Е–Њ–і–Є—В—Б—П —И–Є—А–Њ–Ї–Є–є —Б–њ–µ–Ї—В—А —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Є –Є–Љ–њ–Њ—А—В–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–є –Є—Б–Ї—Г—Б—Б—В–≤–∞: –≤ —Б—Д–µ—А–µ —О–≤–µ–ї–Є—А–љ–Њ–≥–Њ –і–µ–ї–∞, –≤ —А–∞–Љ–Ї–∞—Е —Н–Љ–∞–ї–µ–≤–Њ–є –ґ–Є–≤–Њ–њ–Є—Б–Є –Є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞.

–Ю–і–љ–∞–Ї–Њ –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О –≥–Њ—А—П—З–Є–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є –Є–Љ–µ—О—В —А—П–і –љ–µ–і–Њ—Б—В–∞—В–Ї–Њ–≤: —Б—Г—Й–µ—Б—В–≤–µ–љ–љ—Л–µ –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П –њ–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—П–Љ –њ–Њ–ї—Г—З–µ–љ–Є—П –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е —Н—Д—Д–µ–Ї—В–Њ–≤, —А—П–і—Г —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤, –∞ —В–∞–Ї–ґ–µ –Њ–≥—А–∞–љ–Є—З–µ–љ–љ–∞—П –љ–Њ–Љ–µ–љ–Ї–ї–∞—В—Г—А–∞ –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О —Н–Љ–∞–ї–µ–є. –Я–Њ—Н—В–Њ–Љ—Г –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –љ–Њ–≤—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –њ–Њ –Є—Е –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О —П–≤–ї—П–µ—В—Б—П –∞–Ї—В—Г–∞–ї—М–љ–Њ–є. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –љ–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Н–Љ–∞–ї–µ–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Ж–≤–µ—В–љ–Њ–є –≥–Њ—А—П—З–µ–є —Н–Љ–∞–ї–Є –њ–Њ–Ј–≤–Њ–ї–Є—В —Г–ї—Г—З—И–Є—В—М –і–Є–Ј–∞–є–љ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є, —Б–љ–Є–Ј–Є—В—М –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л–µ –Ј–∞—В—А–∞—В—Л –њ—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ –Є–Ј–і–µ–ї–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –≥–Њ—А—П—З–µ–є —Н–Љ–∞–ї–Є –Є –њ—А–Є–і–∞—В—М –љ–Њ–≤—Л–µ –њ–Њ—В—А–µ–±–Є—В–µ–ї—М—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ, —А–∞–љ–µ–µ –љ–µ –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–Љ –і–ї—П —Н—В–Є—Е —Ж–µ–ї–µ–є.

–°—В–µ–њ–µ–љ—М —В–µ–Њ—А–µ—В–Є—З–µ—Б–Ї–Њ–є —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ—Б—В–Є —В–µ–Љ—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П

–Т –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –±—Л–ї –њ—А–Њ–≤–µ–і–µ–љ –∞–љ–∞–ї–Є–Ј —Б–ї–µ–і—Г—О—Й–µ–є –ї–Є—В–µ—А–∞—В—Г—А—Л:

– –њ–Њ –Є—Б—В–Њ—А–Є–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є: –≠. –С—А–µ–њ–Њ–ї—М, –Р. –Р. –У–Є–ї–Њ–і–Њ, –Ґ. –Р. –Ь–∞–Ї–∞—А–Њ–≤–∞, –Ь. –Р. –Э–µ–≥–ї–Є–љ—Б–Ї–∞—П, –Х. –Э. –Э–µ–Ї—А–∞—Б–Њ–≤–∞, –Р. –Р. –Ґ–Є—В–Њ–≤, –£. –•–∞–є–і–љ;

– –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤—Г, —Б–≤–Њ–є—Б—В–≤–∞–Љ –Є —Б–Њ—Б—В–∞–≤–∞–Љ —Н–Љ–∞–ї–µ–є: –≠. –С—А–µ–њ–Њ–ї—М, –Т. –Т. –Т–∞—А–≥–Є–љ–∞, –Р. –Я–µ—В—Ж–Њ–ї—М–і, –У. –Я—С—И–Љ–∞–љ–љ, –Ы. –Ч. –Ч–∞—Б—Г—Е–Є–љ–∞, –Т. –Я. –Ъ–ї—О–µ–≤, –Ш. –Ъ–Њ—Ж–Є–Ї, –Р. –У. –Ы–∞—Ж–µ—В—В–Є, –Ь. –Ы. –Э–µ—Б—В–µ—А–µ–љ–Ї–Њ, –Т. –Р. –Ы–Њ–Ї—И–Є–љ, –У. –Ы. –Ь—Н—В—В—М—О—Б, –Р. –Р. –Я—Г–њ–∞—А–µ–≤, H. Maryon;

– –њ–Њ —Е–Є–Љ–Є–Є —Б—В–µ–Ї–ї–∞ –Є —Н–Љ–∞–ї–Є: –Р. –Р. –Р–њ–њ–µ–љ, –Ь. –Т. –Р—А—В–∞–Љ–Њ–љ–Њ–≤–∞, –Э. –Ь. –Я–∞–≤–ї—Г—И–Ї–Є–љ, –Э. –Р. –Ґ–Њ–њ–Њ—А–Њ–≤, –Ь. –Ь. –®—Г–ї—М—Ж.

–†–µ–Ј—Г–ї—М—В–∞—В—Л –∞–љ–∞–ї–Є–Ј–∞ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Є –Ј–∞—А—Г–±–µ–ґ–љ—Л—Е –ї–Є—В–µ—А–∞—В—Г—А–љ—Л—Е –Є—Б—В–Њ—З–љ–Є–Ї–Њ–≤ –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–ї–Є, —З—В–Њ –≤–Њ–њ—А–Њ—Б –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –љ–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Ї–∞—З–µ—Б—В–≤–µ –≥–Њ—А—П—З–Є—Е —Н–Љ–∞–ї–µ–є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ.

–Ю–±–ї–∞—Б—В—М –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –љ–∞—Г—З–љ–Њ–є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ—Б—В–Є 17.00.06 «–Ґ–µ—Е–љ–Є—З–µ—Б–Ї–∞—П —Н—Б—В–µ—В–Є–Ї–∞ –Є –і–Є–Ј–∞–є–љ» (–њ.15. –°–њ–Њ—Б–Њ–±—Л –і–µ–Ї–Њ—А–Є—А–Њ–≤–∞–љ–Є—П –Є —А–µ—Б—В–∞–≤—А–∞—Ж–Є–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є).

–¶–µ–ї—М –Є –Ј–∞–і–∞—З–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П

–¶–µ–ї—М—О –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–є —А–∞–±–Њ—В—Л —П–≤–ї—П–µ—В—Б—П —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ –љ–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є —Ж–≤–µ—В–љ–Њ–≥–Њ –±–Є—Б–µ—А–∞.

–Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —Г–Ї–∞–Ј–∞–љ–љ–Њ–є —Ж–µ–ї—М—О –±—Л–ї–Є –њ–Њ—Б—В–∞–≤–ї–µ–љ—Л –Є —А–µ—И–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –Ј–∞–і–∞—З–Є:

– –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –Є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е —Б–≤–Њ–є—Б—В–≤ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–Љ–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О —Ж–≤–µ—В–љ—Л–Љ–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є;

– —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ —Б–Њ–Ј–і–∞–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є;

– –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ј–∞–і–∞–љ–љ—Л—Е –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е —Н—Д—Д–µ–Ї—В–Њ–≤;

– —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–є –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є.

–Ю–±—К–µ–Ї—В –Є –њ—А–µ–і–Љ–µ—В –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П

–Ю–±—К–µ–Ї—В–Њ–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —П–≤–ї—П—О—В—Б—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞, –∞ —В–∞–Ї–ґ–µ –Њ–±—А–∞–Ј—Ж—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Љ–µ–і–Є.

–Я—А–µ–і–Љ–µ—В–Њ–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —П–≤–ї—П—О—В—Б—П —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞, –Њ–њ–µ—А–∞—Ж–Є–Є, –і–µ–є—Б—В–≤–Є—П, –њ—А–Њ—Ж–µ—Б—Б—Л, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–Є–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є.

–Э–∞—Г—З–љ–∞—П –љ–Њ–≤–Є–Ј–љ–∞ —А–∞–±–Њ—В—Л

1. –†–∞–Ј—А–∞–±–Њ—В–∞–љ—Л —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Б—В–µ–Ї–Њ–ї (—Ж–≤–µ—В–љ—Л—Е —Б–Љ–∞–ї—М—В –Є –±–Є—Б–µ—А–∞), –њ—А–Є–≥–Њ–і–љ—Л–µ –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –≤ –Ї–∞—З–µ—Б—В–≤–µ —Ж–≤–µ—В–љ–Њ–є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є –њ–Њ –Љ–µ–і–Є –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤—Л—Б–Њ–Ї–Њ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞.

2. –Ф–Њ–Ї–∞–Ј–∞–љ–Њ, —З—В–Њ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Є–Љ–µ—О—В –≤—Л—Б–Њ–Ї–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —А–∞—Б—И–Є—А–Є—В—М –і–Є–∞–њ–∞–Ј–Њ–љ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–µ–є —Е—Г–і–Њ–ґ–љ–Є–Ї–∞-—Н–Љ–∞–ї—М–µ—А–∞ –Є –њ—А–Є–і–∞—В—М –љ–Њ–≤—Л–µ –њ–Њ—В—А–µ–±–Є—В–µ–ї—М—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Г–ґ–µ –Є–Ј–≤–µ—Б—В–љ—Л–Љ –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ.

3. –£—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –њ–∞—А–∞–Љ–µ—В—А—Л –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є –њ–Њ –Љ–µ–і–Є, –Ї–Њ—В–Њ—А—Л–µ –і–Њ–њ—Г—Б–Ї–∞—О—В –≤–Ї–ї—О—З–µ–љ–Є–µ –Њ—В–і–µ–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≤ –≤–Є–і–µ –Ї—Г—Б–Ї–Њ–≤ —Б–Љ–∞–ї—М—В—Л, —Ж–≤–µ—В–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –≤ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —Б–ї–Њ—П –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —Б–ї–Њ–ґ–љ—Л—Е —Ж–≤–µ—В–Њ–≤—Л—Е –њ–µ—А–µ—Е–Њ–і–Њ–≤, –∞ —В–∞–Ї–ґ–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Є—Е —Б–Њ–≤–Љ–µ—Б—В–љ–Њ —Б –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є—П–Љ–Є –Ї–ї–∞—Б—Б–Є—З–µ—Б–Ї–Є—Е –≥–Њ—А—П—З–Є—Е —Н–Љ–∞–ї–µ–є, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞—Б—И–Є—А–Є—В—М —Ж–≤–µ—В–Њ–≤—Г—О –њ–∞–ї–Є—В—А—Г —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є.

4. –Ю–њ—А–µ–і–µ–ї–µ–љ—Л –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л–µ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –Є –≤—Л–±—А–∞–љ—Л —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –Є–љ—В–µ—А–≤–∞–ї—Л –Њ–±–ґ–Є–≥–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ —А–∞–Ј–љ—Л—Е —Б—В–∞–і–Є—П—Е –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —А–∞–Ј–Љ–µ—А–Њ–≤ –Є–Ј–і–µ–ї–Є—П.

–Я—А–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –Ј–љ–∞—З–Є–Љ–Њ—Б—В—М —А–∞–±–Њ—В—Л

1. –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ —Н–Љ–∞–ї–µ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Њ–±–ї–∞–і–∞—О—В –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М—О, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Є–Љ–µ–љ—П—В—М —Е–Є–Љ–Є—З–µ—Б–Ї—Г—О –Њ—З–Є—Б—В–Ї—Г –Љ–µ–і–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—В –Њ–Ї–∞–ї–Є–љ—Л (—В—А–∞–≤–ї–µ–љ–Є–µ) –њ—А–Є –Љ–љ–Њ–≥–Њ–Ї—А–∞—В–љ–Њ–Љ –Њ–±–ґ–Є–≥–µ –Є–Ј–і–µ–ї–Є—П. –Ч–∞—Й–Є—Й–∞–µ–Љ—Л–µ —Н–Љ–∞–ї–µ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Њ–±–ї–∞–і–∞—О—В –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –њ–ї–Њ—В–љ–Њ—Б—В—М—О –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –Є–Ј–≤–µ—Б—В–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є –Ј–∞ —Б—З–µ—В –Љ–µ–љ—М—И–µ–є –≥–∞–Ј–Њ–љ–∞—Б—Л—Й–µ–љ–љ–Њ—Б—В–Є, —З—В–Њ —Г–ї—Г—З—И–∞–µ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–є.

2. –†–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –Љ–µ—В–Њ–і–Є–Ї–∞ –њ–Њ–ї—Г—З–µ–љ–Є—П —Н–Љ–∞–ї–µ–≤—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–∞—П —А–∞—Б—И–Є—А–Є—В—М —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ –њ—А–Є–µ–Љ—Л —Б–Њ–Ј–і–∞–љ–Є—П –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–є –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Є –Њ–±—К–µ–Ї—В–Њ–≤ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є.

3. –†–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Љ–Њ–≥—Г—В —Г—Б–њ–µ—И–љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –Ї–∞–Ї –≤ –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ–Њ–Љ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–Љ —В–≤–Њ—А—З–µ—Б—В–≤–µ, —В–∞–Ї –Є –≤ —Б–µ—А–Є–є–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ. –Ш—Е –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г–µ—В –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л–µ –Ј–∞—В—А–∞—В—Л –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є.

4. –Э–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–µ–і–ї–Њ–ґ–µ–љ–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –Љ–Њ–ґ–љ–Њ —Б–Њ–Ј–і–∞–≤–∞—В—М –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ—Г—О —Ж–≤–µ—В–Њ–≤—Г—О –њ–∞–ї–Є—В—А—Г. –Я–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–Љ–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О, —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ —Н–Љ–∞–ї–µ–≤—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Њ–±–ї–∞–і–∞—О—В –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є —Н–Ї–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М—О –Є —П–≤–ї—П—О—В—Б—П –±–Њ–ї–µ–µ –±–µ–Ј–Њ–њ–∞—Б–љ—Л–Љ–Є –≤ —А–∞–±–Њ—В–µ.

5. –†–∞–Ј—А–∞–±–Њ—В–∞–љ—Л —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є. –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ —Г—З–µ–±–љ–Њ–Љ –њ—А–Њ—Ж–µ—Б—Б–µ –і–ї—П —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ—Б—В–Є –Ґ–•–Ю–Ь. –†–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –њ—А–Є–љ—П—В—Л –Ї –≤–љ–µ–і—А–µ–љ–Є—О –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є —О–≤–µ–ї–Є—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –љ–∞ –њ—А–µ–і–њ—А–Є—П—В–Є–Є «–Ю–Ю–Ю «–Т–µ–ї–µ—Б».

–Ь–µ—В–Њ–і–Њ–ї–Њ–≥–Є—П –Є –Љ–µ—В–Њ–і—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П

–Т –Ї–∞—З–µ—Б—В–≤–µ –Љ–µ—В–Њ–і–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є –±–∞–Ј—Л –њ—А–Є–Љ–µ–љ—П–ї—Б—П —Б–Є—Б—В–µ–Љ–љ—Л–є –њ–Њ–і—Е–Њ–і, –њ—А–µ–і–њ–Њ–ї–∞–≥–∞—О—Й–Є–є –Ї–Њ–Љ–њ–ї–µ–Ї—Б–љ–Њ–µ —А–∞—Б—Б–Љ–Њ—В—А–µ–љ–Є–µ –њ—А–µ–і–Љ–µ—В–∞ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –∞–љ–∞–ї–Є—В–Є—З–µ—Б–Ї–Є—Е –і–∞–љ–љ—Л—Е –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П –Љ–µ—В–Њ–і —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –∞–љ–∞–ї–Є–Ј–∞. –Т —А–∞–±–Њ—В–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є—Б—М –Њ—Б–љ–Њ–≤–љ—Л–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —В–µ–Њ—А–Є–Є —Б–њ–µ–Ї—В—А–Њ—Д–Њ—В–Њ–Љ–µ—А–Є–Є, –њ—А–Є–Љ–µ–љ–µ–љ–љ—Л–µ –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї —Ж–≤–µ—В–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Ю–±—А–∞–±–Њ—В–Ї–∞ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –њ—А–Њ–≤–Њ–і–Є–ї–∞—Б—М –Љ–µ—В–Њ–і–Њ–Љ –Љ–∞—В–µ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –∞–љ–∞–ї–Є–Ј–∞ —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б—В–∞–љ–і–∞—А—В–љ—Л—Е –њ—А–Њ–≥—А–∞–Љ–Љ.

–≠–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –Љ—Г—Д–µ–ї—М–љ–Њ–є –њ–µ—З–Є –°–Э–Ю–Ы-1,6.2,0.0,8/9-–Ь1. –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А—Г –Є–Ј–Љ–µ—А—П–ї–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–≥–Њ –Љ–Є–Ї—А–Њ–њ—А–Њ—Ж–µ—Б—Б–Њ—А–љ–Њ–≥–Њ –Є–Ј–Љ–µ—А–Є—В–µ–ї—П-—А–µ–≥—Г–ї—П—В–Њ—А–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Ґ–†–Ь 1-–Э.–£.–† –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Д–Є—А–Љ—Л –Ю–Т–Х–Э –Є —В–µ—А–Љ–Њ—Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–µ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П —В–Є–њ–∞ –Ф–Ґ–Я–Ъ—Е—Е5 –Ґ–•–Р —Б –Ї–ї–∞—Б—Б–Њ–Љ –і–Њ–њ—Г—Б–Ї–∞ 2. –Ь–∞—Б—Б—Г –Њ–њ—А–µ–і–µ–ї—П–ї–Є —Б –њ–Њ–Љ–Њ—Й—М—О –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е –≤–µ—Б–Њ–≤ —Б–µ—А–Є–Є –Т–°–Ы-2–Ъ/0,01 —Б —Ж–µ–љ–Њ–є –і–µ–ї–µ–љ–Є—П —И–Ї–∞–ї—Л (–і–Є—Б–Ї—А–µ—В–љ–Њ—Б—В—М—О) 0,01 –≥ –Є –Ї–ї–∞—Б—Б–Њ–Љ —В–Њ—З–љ–Њ—Б—В–Є II (–≤—Л—Б–Њ–Ї–Є–є). –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Љ–∞–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А—Л —Б—А–µ–Ј–Њ–≤ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –Њ–њ—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–∞ «Neophot-32». –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Н–ї–µ–Љ–µ–љ—В–љ–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–∞ –Њ–±—А–∞–Ј—Ж–Њ–≤ –њ—А–Њ–≤–Њ–і–Є—В—Б—П –Љ–µ—В–Њ–і–Њ–Љ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ-–Ј–Њ–љ–і–Њ–≤–Њ–≥–Њ –Љ–Є–Ї—А–Њ–∞–љ–∞–ї–Є–Ј–∞. –І—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В—М –Љ–µ—В–Њ–і–∞ —Б–Њ—Б—В–∞–≤–ї—П–µ—В ~ 0.1 –≤–µ—Б. %. –¶–≤–µ—В–Њ–≤—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—Ж–µ–љ–Є–≤–∞–ї–Є —Б –њ–Њ–Љ–Њ—Й—М—О –Љ–µ—В–Њ–і–Њ–≤ —Б–њ–µ–Ї—В—А–Њ—Д–Њ—В–Њ–Љ–µ—А–Є–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–њ–µ–Ї—В—А–Њ—Д–Њ—В–Њ–Љ–µ—В—А–∞ —Д–Є—А–Љ—Л GretagMacbeth Spectroeye. –•–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –Љ–Є–Ї—А–Њ—В–≤–µ—А–і–Њ—Б—В–Є –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —В–≤–µ—А–і–Њ—Б—В–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М –љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–Љ –Љ–Є–Ї—А–Њ—В–≤–µ—А–і–Њ–Љ–µ—А–µ DM-8 —Д–Є—А–Љ—Л AFFRI. –Я–Њ–≥—А–µ—И–љ–Њ—Б—В—М –Є–Ј–Љ–µ—А–µ–љ–Є—П ± 5,0 %. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Ј–љ–∞—З–µ–љ–Є–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –Ї–≤–∞—А—Ж–µ–≤–Њ–≥–Њ –і–Є–ї–∞—В–Њ–Љ–µ—В—А–∞ –Љ–Њ–і–µ–ї–Є –Ф–Ъ–Т-5.

–Я–Њ–ї–Њ–ґ–µ–љ–Є—П, –≤—Л–љ–Њ—Б–Є–Љ—Л–µ –љ–∞ –Ј–∞—Й–Є—В—Г

1. –Я—А–µ–і–ї–∞–≥–∞–µ–Љ—Л–µ –≤ —А–∞–±–Њ—В–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Ж–≤–µ—В–љ—Л–µ —Н–Љ–∞–ї–Є –Њ–±–ї–∞–і–∞—О—В –і–Њ—Б—В–∞—В–Њ—З–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –Є –Љ–Њ–≥—Г—В —Г—Б–њ–µ—И–љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М—Б—П –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є.

2. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –≤ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–Љ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є–Є —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞—Б—И–Є—А—П–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —Е—Г–і–Њ–ґ–љ–Є–Ї–∞-—Н–Љ–∞–ї—М–µ—А–∞.

3. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–∞—В—М –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Н—Д—Д–µ–Ї—В—Л, –љ–µ–≤–Њ—Б–њ—А–Њ–Є–Ј–≤–Њ–і–Є–Љ—Л–µ —Б –њ–Њ–Љ–Њ—Й—М—О —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л—Е –≥–Њ—А—П—З–Є—Е —Н–Љ–∞–ї–µ–є.

4. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–µ–ї–∞–µ—В –њ—А–Њ—Ж–µ—Б—Б —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –±–Њ–ї–µ–µ –±–µ–Ј–Њ–њ–∞—Б–љ—Л–Љ –і–ї—П —З–µ–ї–Њ–≤–µ–Ї–∞ –Є –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л.

–Ф–Њ—Б—В–Њ–≤–µ—А–љ–Њ—Б—В—М —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Є –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–љ–Њ—Б—В—М –Њ—Б–љ–Њ–≤–љ—Л—Е –њ–Њ–ї–Њ–ґ–µ–љ–Є–є –Є –≤—Л–≤–Њ–і–Њ–≤ –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–є —А–∞–±–Њ—В—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –Љ–µ—В–Њ–і–Њ–≤ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П, —В—Й–∞—В–µ–ї—М–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є –Є –Њ–±–Њ–±—Й–µ–љ–Є–µ–Љ –±–Њ–ї—М—И–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е –і–∞–љ–љ—Л—Е –њ–Њ –Є–Ј—Г—З–∞–µ–Љ–Њ–є –њ—А–Њ–±–ї–µ–Љ–µ, –њ—Г–±–ї–Є–Ї–∞—Ж–Є—П–Љ–Є –Є –і–Њ–Ї–ї–∞–і–∞–Љ–Є, –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є–Љ —Г—З–∞—Б—В–Є–µ–Љ –≤ –Ї–Њ–љ—Д–µ—А–µ–љ—Ж–Є—П—Е –Є –≤—Л—Б—В–∞–≤–Ї–∞—Е, –∞–њ—А–Њ–±–∞—Ж–Є–µ–є –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е.

–Р–њ—А–Њ–±–∞—Ж–Є—П —А–∞–±–Њ—В—Л

–Я–Њ –Њ—Б–љ–Њ–≤–љ—Л–Љ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є –Њ–њ—Г–±–ї–Є–Ї–Њ–≤–∞–љ–Њ 7 —А–∞–±–Њ—В, –≤ —В–Њ–Љ —З–Є—Б–ї–µ 5 —Б—В–∞—В–µ–є – –≤ —А–µ—Ж–µ–љ–Ј–Є—А—Г–µ–Љ—Л—Е –љ–∞—Г—З–љ—Л—Е –ґ—Г—А–љ–∞–ї–∞—Е, —А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞–љ–љ—Л—Е –Т–Р–Ъ –і–ї—П –њ—Г–±–ї–Є–Ї–∞—Ж–Є–Є –љ–∞—Г—З–љ—Л—Е —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –і–Є—Б—Б–µ—А—В–∞—Ж–Є–є.

–Ь–∞—В–µ—А–Є–∞–ї—Л –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є –і–Њ–Ї–ї–∞–і—Л–≤–∞–ї–Є—Б—М, –Њ–±—Б—Г–ґ–і–∞–ї–Є—Б—М –Є –њ–Њ–ї—Г—З–Є–ї–Є –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Г—О –Њ—Ж–µ–љ–Ї—Г –љ–∞ –љ–∞—Г—З–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–љ—Д–µ—А–µ–љ—Ж–Є—П—Е: –Я–µ—А–≤–∞—П –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ–∞—П –љ–∞—Г—З–љ–Њ-–њ—А–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –Ї–Њ–љ—Д–µ—А–µ–љ—Ж–Є—П –≤—Г–Ј–Њ–≤ –†–Њ—Б—Б–Є–Є «–†–∞–Ј–≤–Є—В–Є–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞: –Э–∞—Г–Ї–∞ –Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –≤ –Њ–±–ї–∞—Б—В–Є —О–≤–µ–ї–Є—А–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є» –°–Я–£–Ґ–Ф, (–°–Я–±., 2007 –≥.); –Т—В–Њ—А–∞—П –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ–∞—П –љ–∞—Г—З–љ–Њ-–њ—А–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –Ї–Њ–љ—Д–µ—А–µ–љ—Ж–Є—П –≤—Г–Ј–Њ–≤ –†–Њ—Б—Б–Є–Є «–†–∞–Ј–≤–Є—В–Є–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞: –њ—А–Њ–±–ї–µ–Љ—Л –Є –њ–µ—А—Б–њ–µ–Ї—В–Є–≤—Л –і–Є–Ј–∞–є–љ-–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П» –°–Я–£–Ґ–Ф, (–°–Я–±., 2008–≥.); XVII –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ–∞—П –Љ–Њ–ї–Њ–і–µ–ґ–љ–∞—П –Ї–Њ–љ—Д–µ—А–µ–љ—Ж–Є—П —Б—В—Г–і–µ–љ—В–Њ–≤, –∞—Б–њ–Є—А–∞–љ—В–Њ–≤ –Є –Љ–Њ–ї–Њ–і—Л—Е —Г—З–µ–љ—Л—Е «–°–Њ–≤—А–µ–Љ–µ–љ–љ—Л–µ —В–µ—Е–љ–Є–Ї–∞ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є» –Ґ–Я–£ (–Ґ–Њ–Љ—Б–Ї, 2011–≥.); —А–µ–≥–Є–Њ–љ–∞–ї—М–љ—Л–є —Б–Љ–Њ—В—А-–Ї–Њ–љ–Ї—Г—А—Б —В–≤–Њ—А—З–µ—Б–Ї–Є—Е —А–∞–±–Њ—В —Б—В—Г–і–µ–љ—В–Њ–≤ «–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤». –Ф–Є–њ–ї–Њ–Љ 1-–є —Б—В–µ–њ–µ–љ–Є –≤ –љ–Њ–Љ–Є–љ–∞—Ж–Є–Є «–Э–∞—Г—З–љ–Њ–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ». –Э–∞—Ж–Є–Њ–љ–∞–ї—М–љ—Л–є –Љ–Є–љ–µ—А–∞–ї—М–љ–Њ-—Б—Л—А—М–µ–≤–Њ–є —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В «–У–Њ—А–љ—Л–є» (–°–Я–±., 2012).

–Ы–Є—З–љ—Л–є –≤–Ї–ї–∞–і –∞–≤—В–Њ—А–∞

–Т—Б–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є, –Є–Ј–ї–Њ–ґ–µ–љ–љ—Л–µ –≤ –љ–∞—Б—В–Њ—П—Й–µ–є –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є, –њ–Њ–ї—Г—З–µ–љ—Л —Б–∞–Љ–Є–Љ –∞–≤—В–Њ—А–Њ–Љ –њ—А–Є –µ–≥–Њ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–Љ —Г—З–∞—Б—В–Є–Є –Є–ї–Є –њ–Њ–і –µ–≥–Њ —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–Љ. –Р–≤—В–Њ—А —Г—З–∞—Б—В–≤–Њ–≤–∞–ї –≤ –њ–Њ—Б—В–∞–љ–Њ–≤–Ї–µ –Ј–∞–і–∞—З, –њ—А–Њ–≤–µ–і–µ–љ–Є–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–Њ–≤, –Њ–±—А–∞–±–Њ—В–Ї–µ –Є –∞–љ–∞–ї–Є–Ј–µ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤. –Р–≤—В–Њ—А—Г –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ—А–Є–љ–∞–і–ї–µ–ґ–Є—В –Њ–±–Њ–±—Й–µ–љ–Є–µ –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е –і–∞–љ–љ—Л—Е, —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ –Љ–µ—В–Њ–і–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–Њ–і—Е–Њ–і–Њ–≤ –Є —Д–Њ—А–Љ—Г–ї–Є—А–Њ–≤–∞–љ–Є–µ –Њ—Б–љ–Њ–≤–љ—Л—Е –≤—Л–≤–Њ–і–Њ–≤.

–°—В—А—Г–Ї—В—Г—А–∞ –Є –Њ–±—К–µ–Љ –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є

–Ф–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–∞—П —А–∞–±–Њ—В–∞ —Б–Њ—Б—В–Њ–Є—В –Є–Ј –≤–≤–µ–і–µ–љ–Є—П, 5 –≥–ї–∞–≤, –Ј–∞–Ї–ї—О—З–µ–љ–Є—П, —Б–њ–Є—Б–Ї–∞ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–љ—Л—Е –Є—Б—В–Њ—З–љ–Є–Ї–Њ–≤ –Є–Ј 82 –љ–∞–Є–Љ–µ–љ–Њ–≤–∞–љ–Є–є, 6 –њ—А–Є–ї–Њ–ґ–µ–љ–Є–є. –Ґ–µ–Ї—Б—В —А–∞–±–Њ—В—Л –Є–Ј–ї–Њ–ґ–µ–љ –љ–∞ 167, —Б—В—А–∞–љ–Є—Ж–∞—Е, —Б–Њ–і–µ—А–ґ–Є—В 36 —А–Є—Б—Г–љ–Ї–Њ–≤, 26 —В–∞–±–ї–Є—Ж.

–Ю–°–Э–Ю–Т–Э–Ю–Х –°–Ю–Ф–Х–†–Ц–Р–Э–Ш–Х –†–Р–С–Ю–Ґ–Ђ

–Т–Њ –Т–≤–µ–і–µ–љ–Є–Є –Њ–±–Њ—Б–љ–Њ–≤—Л–≤–∞—О—В—Б—П –∞–Ї—В—Г–∞–ї—М–љ–Њ—Б—В—М —А–∞–±–Њ—В—Л, —Ж–µ–ї—М –Є –Ј–∞–і–∞—З–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П, —Б—Д–Њ—А–Љ—Г–ї–Є—А–Њ–≤–∞–љ—Л –Њ—Б–љ–Њ–≤–љ—Л–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П, –≤—Л–љ–Њ—Б–Є–Љ—Л–µ –љ–∞ –Ј–∞—Й–Є—В—Г, –љ–∞—Г—З–љ–∞—П –љ–Њ–≤–Є–Ј–љ–∞ –Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–∞—П –Ј–љ–∞—З–Є–Љ–Њ—Б—В—М –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–є —А–∞–±–Њ—В—Л.

–Т –њ–µ—А–≤–Њ–є –≥–ї–∞–≤–µ «–°–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П» –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ –∞–љ–∞–ї–Є–Ј —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –≤–Њ–њ—А–Њ—Б–∞ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –≤ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–Љ –Є—Б–Ї—Г—Б—Б—В–≤–µ, —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—О—В—Б—П –Њ—Б–љ–Њ–≤–љ—Л–µ –њ—А–Њ–±–ї–µ–Љ—Л, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, —В–∞–Ї–Є–µ –Ї–∞–Ї:

– –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Б–Љ–µ—И–µ–љ–Є—П —Н–Љ–∞–ї–µ–є —А–∞–Ј–ї–Є—З–љ—Л—Е —Ж–≤–µ—В–Њ–≤ –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤;

– –љ–Є–Ј–Ї–∞—П —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П —Б—В–Њ–є–Ї–Њ—Б—В—М –≥–Њ—А—П—З–Є—Е —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є;

– –≤—Л—Б–Њ–Ї–Њ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ —В–Њ–Ї—Б–Є—З–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –≤ —Б–Њ—Б—В–∞–≤–µ —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є — —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —Б–≤–Є–љ—Ж–∞, –Љ—Л—И—М—П–Ї–∞, –Ї–∞–і–Љ–Є—П –Є –і—А.

–†–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—О—В—Б—П –Њ—Б–љ–Њ–≤–љ—Л–µ –њ—А–Є–µ–Љ—Л —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, —Е–Є–Љ–Є—З–µ—Б–Ї–Є–є —Б–Њ—Б—В–∞–≤, –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Ж–≤–µ—В–љ—Л—Е –≥–Њ—А—П—З–Є—Е —Н–Љ–∞–ї–µ–є, —Д–∞–Ј—Л –Њ–±–ґ–Є–≥–∞ –Є –њ—А–Є–љ—Ж–Є–њ—Л —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–µ–є —Б –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О.

–Ю–њ–Є—Б—Л–≤–∞—О—В—Б—П –∞—Б–њ–µ–Ї—В—Л —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ –і–Є–Ј–∞–є–љ–∞, –њ—А–Є—А–Њ–і—Л –Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ–Њ–є –Њ—Ж–µ–љ–Ї–Є —Ж–≤–µ—В–∞. –Т –Ј–∞–Ї–ї—О—З–µ–љ–Є–Є –њ–µ—А–≤–Њ–є –≥–ї–∞–≤—Л –њ–Њ—Б—В–∞–≤–ї–µ–љ–∞ —Ж–µ–ї—М –Є –Њ—Б–љ–Њ–≤–љ—Л–µ –Ј–∞–і–∞—З–Є –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Њ–љ–љ–Њ–є —А–∞–±–Њ—В—Л.

–Т—В–Њ—А–∞—П –≥–ї–∞–≤–∞ «–Ь–µ—В–Њ–і–Є–Ї–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Њ–±—А–∞–Ј—Ж–Њ–≤ –Є —Б–Њ–Ј–і–∞–љ–Є–µ —Ж–≤–µ—В–Њ–≤–Њ–є –њ–∞–ї–Є—В—А—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ –≤—Л–±—А–∞–љ–љ—Л—Е —Б—В–µ–Ї–ї–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤» –њ–Њ—Б–≤—П—Й–µ–љ–∞ –Њ–њ–Є—Б–∞–љ–Є—О –Љ–µ—В–Њ–і–Є–Ї–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —Б–≤–Њ–є—Б—В–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є —Б–Њ–Ј–і–∞–љ–Є—О —Ж–≤–µ—В–Њ–≤–Њ–є –њ–∞–ї–Є—В—А—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Є–љ—Ж–Є–њ–Њ–≤ —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ –і–Є–Ј–∞–є–љ–∞ –Є —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П.

–Ф–∞–µ—В—Б—П –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–Є–µ –≤—Л–±–Њ—А–∞ –Љ–µ–і–Є, –Ї–∞–Ї –Љ–∞—В–µ—А–Є–∞–ї–∞ –Њ—Б–љ–Њ–≤—Л –і–ї—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є. –Ю–њ–Є—Б—Л–≤–∞–µ—В—Б—П –њ–Њ–і–±–Њ—А –Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Ї –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О —Б—В–µ–Ї–ї–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—Л—А—М—П –і–ї—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Ї –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П–Љ –±—Л–ї–Є –Є—Б–њ—Л—В–∞–љ—Л —А–∞–Ј–ї–Є—З–љ—Л–µ —Б—В–µ–Ї–ї–Њ–Љ–∞—В–µ—А–Є–∞–ї—Л, —В—А–∞–і–Є—Ж–Є–Њ–љ–љ–Њ –љ–µ –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, —В–∞–Ї–Є–µ –Ї–∞–Ї —Б–Љ–∞–ї—М—В–∞, –±–Є—Б–µ—А, —Ж–≤–µ—В–љ–Њ–µ —Б—В–µ–Ї–ї–Њ –Є –і—А. –Э–∞–Є–ї—Г—З—И–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –Ј–∞—А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞–ї–Є —Б–µ–±—П –і–≤–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞: –љ–µ–њ—А–Њ–Ј—А–∞—З–љ–∞—П —Б–Љ–∞–ї—М—В–∞ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Є –Ј–∞—А—Г–±–µ–ґ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞, –њ—А–Є–Љ–µ–љ—П–µ–Љ–∞—П –≤ –Љ–Њ–Ј–∞–Є—З–љ–Њ–Љ –і–µ–ї–µ –Є –љ–µ–њ—А–Њ–Ј—А–∞—З–љ—Л–є (–≥–ї—Г—И–µ–љ—Л–є) —Ж–≤–µ—В–љ–Њ–є –±–Є—Б–µ—А —З–µ—И—Б–Ї–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –І—В–Њ–±—Л –Ї–Њ–Љ–њ–µ–љ—Б–Є—А–Њ–≤–∞—В—М —А–∞–Ј–љ–Є—Ж—Г –≤ —Б–≤–Њ–є—Б—В–≤–∞—Е —Н—В–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –±—Л–ї–Њ —А–µ—И–µ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є, —Б–Њ–і–µ—А–ґ–∞—Й–Є–µ –Њ–±–∞ –Є–Ј —Н—В–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –≠—В–Њ –љ–µ —В–Њ–ї—М–Ї–Њ –њ–Њ–Ј–≤–Њ–ї—П–ї–Њ –≤—Л—А–Њ–≤–љ—П—В—М —А–∞–Ј–љ–Є—Ж—Г —В–∞–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤, –Ї–∞–Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П, —В–≤–µ—А–і–Њ—Б—В—М, –≤—П–Ј–Ї–Њ—Б—В—М –Є —В.–і., –љ–Њ –Є —Г–ї—Г—З—И–∞–ї–Њ –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П —Б –Љ–µ—В–∞–ї–ї–Њ–Љ.

–†–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ —Ж–≤–µ—В–Њ–≤–∞—П –њ–∞–ї–Є—В—А–∞, –љ–∞ –Њ—Б–љ–Њ–≤–µ –Ї–Њ—В–Њ—А–Њ–є –Љ–Њ–ґ–љ–Њ —Б–Њ–Ј–і–∞–≤–∞—В—М –њ–Њ–ї–љ–Њ—Ж–µ–љ–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є—П –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є. –Т—Л–±—А–∞–љ–љ—Л–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ–±—А–∞–Ј—Ж—Л —Ж–≤–µ—В–љ–Њ–≥–Њ –±–Є—Б–µ—А–∞ –Є —Б–Љ–∞–ї—М—В—Л –љ–µ —В–Њ–ї—М–Ї–Њ –љ–∞–Є–ї—Г—З—И–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –Њ—В–≤–µ—З–∞—О—В —А–µ—И–µ–љ–Є—О –њ–Њ—Б—В–∞–≤–ї–µ–љ–љ—Л—Е –Ї–Њ–ї–Њ—А–Є—Б—В–Є—З–µ—Б–Ї–Є—Е –Ј–∞–і–∞—З, –љ–Њ –Є –Њ–±–ї–∞–і–∞—О—В –і–Њ—Б—В–∞—В–Њ—З–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –≤ –Ї–∞—З–µ—Б—В–≤–µ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П.

–Ґ—А–µ—В—М—П –≥–ї–∞–≤–∞ «–Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є –∞–љ–∞–ї–Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–µ–є –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є» –њ–Њ—Б–≤—П—Й–µ–љ–∞ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—О —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є —Б—А–∞–≤–љ–µ–љ–Є—О —Б–≤–Њ–є—Б—В–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є —Б–Њ —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є —Ж–≤–µ—В–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О. –Я—А–Њ–≤–Њ–і–Є—В—Б—П –∞–љ–∞–ї–Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–µ–є –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є.

–Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—О –њ–Њ–і–≤–µ—А–≥–∞–ї–Є—Б—М —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Н–Љ–∞–ї–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞ —Б —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ–Љ –≤–µ—Б–Њ–≤—Л—Е —З–∞—Б—В–µ–є, —Г–Ї–∞–Ј–∞–љ–љ—Л–Љ –≤ —В–∞–±–ї–Є—Ж–µ 1.

–Ґ–∞–±–ї–Є—Ж–∞ 1 - –Э–Њ–Љ–µ–љ–Ї–ї–∞—В—Г—А–∞ –Є —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П –≤–µ—Б–Њ–≤—Л—Е —З–∞—Б—В–µ–є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е

—Н–Љ–∞–ї–µ–є

|

–¶–≤–µ—В —Н–Љ–∞–ї–Є |

–Э–Њ–Љ–µ–љ–Ї–ї–∞—В—Г—А–∞ |

–†–∞—Б—И–Є—Д—А–Њ–≤–Ї–∞ –Є —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ –≤–µ—Б–Њ–≤—Л—Е —З–∞—Б—В–µ–є |

|

–С–µ–ї—Л–є |

вДЦ 11 |

–С–µ–ї—Л–є –±–Є—Б–µ—А (1) |

|

–°–µ—А—Л–є |

–°13 + вДЦ27 |

–°–µ—А–∞—П —Б–Љ–∞–ї—М—В–∞ : –±–µ–ї—Л–є –±–Є—Б–µ—А (1:1) |

|

–І–µ—А–љ—Л–є |

вДЦ20 + вДЦ12 + вДЦ26 |

–І–µ—А–љ—Л–є –±–Є—Б–µ—А : —Б–Є–љ–Є–є –±–Є—Б–µ—А : —В–µ–Љ–љ–Њ-–Ї–Њ—А–Є—З–љ–µ–≤—Л–є –±–Є—Б–µ—А (1:1:1) |

|

–Ъ–Њ—А–Є—З–љ–µ–≤—Л–є |

вДЦ17 + вДЦ26 |

–°–≤–µ—В–ї–Њ-–Ї–Њ—А–Є—З–љ–µ–≤—Л–є –±–Є—Б–µ—А : —В–µ–Љ–љ–Њ-–Ї–Њ—А–Є—З–љ–µ–≤—Л–є –±–Є—Б–µ—А (1:1) |

|

–Ц–µ–ї—В—Л–є 1 |

–°4 + вДЦ11 |

–Ц–µ–ї—В–∞—П —Б–Љ–∞–ї—М—В–∞ : –ґ–µ–ї—В—Л–є –±–Є—Б–µ—А (2:1) |

|

–Ц–µ–ї—В—Л–є 2 |

–°4 + вДЦ11 |

–Ц–µ–ї—В–∞—П —Б–Љ–∞–ї—М—В–∞ : –ґ–µ–ї—В—Л–є –±–Є—Б–µ—А (1:1) |

|

–Ц–µ–ї—В—Л–є 3 |

–°4 + вДЦ11 |

–Ц–µ–ї—В–∞—П —Б–Љ–∞–ї—М—В–∞ : –ґ–µ–ї—В—Л–є –±–Є—Б–µ—А (1:2) |

|

–Ъ—А–∞—Б–љ—Л–є 1 |

–°8 + вДЦ23 |

–Ъ—А–∞—Б–љ–∞—П —Б–Љ–∞–ї—М—В–∞ : –Ї—А–∞—Б–љ—Л–є –±–Є—Б–µ—А (1:1) |

|

–Ъ—А–∞—Б–љ—Л–є 2 |

–°8 + вДЦ23 |

–Ъ—А–∞—Б–љ–∞—П —Б–Љ–∞–ї—М—В–∞ : –Ї—А–∞—Б–љ—Л–є –±–Є—Б–µ—А (1:2) |

|

–Ч–µ–ї–µ–љ—Л–є 1 |

–°2 + вДЦ9 |

–Ч–µ–ї–µ–љ–∞—П —Б–Љ–∞–ї—М—В–∞ : –Ј–µ–ї–µ–љ—Л–є –±–Є—Б–µ—А (1:1) |

|

–Ч–µ–ї–µ–љ—Л–є 2 |

–°2 + вДЦ9 |

–Ч–µ–ї–µ–љ–∞—П —Б–Љ–∞–ї—М—В–∞ : –Ј–µ–ї–µ–љ—Л–є –±–Є—Б–µ—А (1:2) |

|

–°–Є–љ–Є–є 1 |

–°12 + вДЦ12 |

–°–Є–љ—П—П —Б–Љ–∞–ї—М—В–∞ : —В–µ–Љ–љ–Њ-—Б–Є–љ–Є–є –±–Є—Б–µ—А (1:1) |

|

–°–Є–љ–Є–є 2 |

–°12 + вДЦ25 |

–°–Є–љ—П—П —Б–Љ–∞–ї—М—В–∞ : —Б–Є–љ–Є–є –±–Є—Б–µ—А (1:1) |

|

–У–Њ–ї—Г–±–Њ–є |

–°7 + вДЦ13 |

–У–Њ–ї—Г–±–∞—П —Б–Љ–∞–ї—М—В–∞ : –≥–Њ–ї—Г–±–Њ–є –±–Є—Б–µ—А (1:1) |

|

–§–Є–Њ–ї–µ—В–Њ–≤—Л–є |

–°11 + вДЦ21 + вДЦ27 |

–§–Є–Њ–ї–µ—В–Њ–≤–∞—П —Б–Љ–∞–ї—М—В–∞ : —Д–Є–Њ–ї–µ—В–Њ–≤—Л–є –±–Є—Б–µ—А : –±–µ–ї—Л–є –±–Є—Б–µ—А (1:1:1) |

|

–Ю—А–∞–љ–ґ–µ–≤—Л–є |

вДЦ23 + вДЦ11 |

–Ъ—А–∞—Б–љ—Л–є –±–Є—Б–µ—А : –ґ–µ–ї—В—Л–є –±–Є—Б–µ—А (1:1) |

–С—Л–ї–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞:

1. –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ –њ—А–Њ–≤–Њ–і–Є–ї–Њ—Б—М –≤ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Н—В–∞–њ–Њ–≤:

1.1 –Э–∞—Е–Њ–ґ–і–µ–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–±–ґ–Є–≥–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є: - –љ–∞–Є–ї—Г—З—И–Є–є –Є–љ—В–µ—А–≤–∞–ї —В–µ–Љ–њ–µ—А–∞—В—Г—А –і–ї—П –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –≤ –≤–Є–і–µ –њ–Њ—А–Њ—И–Ї–∞ –љ–∞ –Љ–µ–і–љ—Г—О –њ–Њ–і–ї–Њ–ґ–Ї—Г —Б–Њ—Б—В–∞–≤–Є–ї 850-880 º–°.

1.2. –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е —В–Њ—З–µ–Ї —А–∞–Ј–Љ—П–≥—З–µ–љ–Є—П, –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Ї–∞–њ–ї–Є –Є –њ–Њ–ї–љ–Њ–≥–Њ —А–∞—Б—В–µ–Ї–∞–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є – –љ–∞—З–∞–ї–∞ –Њ–њ–ї–∞–≤–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є (–Ґ1), –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Ї–∞–њ–ї–Є (–Ґ2) –Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–≥–Њ —А–∞—Б—В–µ–Ї–∞–љ–Є—П —Н–Љ–∞–ї–Є (–Ґ3).

–Э–∞–Є–±–Њ–ї—М—И–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є –Є–Љ–µ–µ—В –Ґ2, —В–∞–Ї –Ї–∞–Ї –Њ–љ –Њ–њ—А–µ–і–µ–ї—П–µ—В –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Г—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–є –љ–∞—З–Є–љ–∞–µ—В –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤–Њ–є –Љ–∞—Б—Б—Л –љ–∞ –Љ–µ—В–∞–ї–ї. –Т—Л—П–≤–ї–µ–љ–Є–µ —Н—В–Њ–≥–Њ –і–Є–∞–њ–∞–Ј–Њ–љ–∞ —П–≤–ї—П–µ—В—Б—П –Њ—Б–љ–Њ–≤–љ–Њ–є –Ј–∞–і–∞—З–µ–є –і–∞–љ–љ–Њ–≥–Њ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞.

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Ї–∞–њ–ї–Є –Ґ2 –і–ї—П –≤—Б–µ—Е –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Б–Љ–∞–ї—М—В–∞ + –±–Є—Б–µ—А –љ–∞—Е–Њ–і–Є—В—Б—П –≤ –Є–љ—В–µ—А–≤–∞–ї–µ 810 ± 10 °–°.

1.3. –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Є–љ—В–µ—А–≤–∞–ї–Њ–≤ –Њ–±–ґ–Є–≥–∞ –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Н—В–∞–њ–∞—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Е–∞—А–∞–Ї—В–µ—А–∞ —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –≤ —А–∞–Ј–ї–Є—З–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е –і–Є–∞–њ–∞–Ј–Њ–љ–∞—Е.

–Э–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Њ–≤–µ–і–µ–љ–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–Њ–≤ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Б—В–∞–і–Є—П—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —А–∞–Ј–ї–Є—З–љ—Л–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –Є–љ—В–µ—А–≤–∞–ї—Л –Њ–±–ґ–Є–≥–∞, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Љ–∞—Б—Б—Л –Є —А–∞–Ј–Љ–µ—А–Њ–≤ –Є–Ј–і–µ–ї–Є—П. –Э–∞–њ–ї–∞–≤–ї–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Љ–µ–ґ–і—Г –Ґ2 –Є –Ґ3.

–Я—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –і–∞–ї—М–љ–µ–є—И–Є—Е –Њ–±–ґ–Є–≥–Њ–≤ –і–ї—П —Г—Б—В—А–∞–љ–µ–љ–Є—П –і–µ—Д–µ–Ї—В–Њ–≤ —Н–Љ–∞–ї–µ–є (–љ–µ–і–Њ–ї–Є–≤–Њ–≤, —В—А–µ—Й–Є–љ, –њ—Г–Ј—Л—А–µ–є, —Г—Б–∞–і–Ї–Є –Є –њ—А.), –∞ —В–∞–Ї–ґ–µ –њ—А–Є –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є–Є –њ–Њ–≤–µ—А—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е —О–≤–µ–ї–Є—А–љ—Л—Е —Н–Љ–∞–ї–µ–є –≤ –Ї–∞—З–µ—Б—В–≤–µ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–≥–Њ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ–≥–Њ —А–µ—И–µ–љ–Є—П, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –Њ–±–ґ–Є–≥–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–Љ–µ–љ—М—И–∞—В—М, –Њ—Б–Њ–±–µ–љ–љ–Њ –њ—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –≥–ї—П–љ—Ж–µ–≤–Њ–≥–Њ –њ–Њ–ї–Є—А–Њ–≤–∞–љ–Є—П, —З—В–Њ–±—Л –љ–µ –і–Њ–њ—Г—Б—В–Є—В—М –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П —Б–≤—П–Ј–∞–љ–љ—Л—Е —Б —Н—В–Є–Љ –і–µ—Д–µ–Ї—В–Њ–≤.

–Ю–±–ґ–Є–≥ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –љ–∞—Е–Њ–і—П—Й–Є—Е—Б—П –≤ —Б–Њ—Б—В–Њ—П–љ–Є–Є –њ–Њ—А–Њ—И–Ї–∞ (–њ–µ—А–≤—Л–є –Њ–±–ґ–Є–≥), –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 840-880 °–°.

–Ф–ї—П —Г–ї—Г—З—И–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –і–≤—Г—Е- –Є –±–Њ–ї–µ–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —А–∞–Ј–ї–Є—З–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ – —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О.

–Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –і–≤—Г—Е- –Є –±–Њ–ї–µ–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Н–Љ–∞–ї–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –љ–µ —В–Њ–ї—М–Ї–Њ —Г–ї—Г—З—И–Є—В—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –љ–Њ –Є —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞—Б—И–Є—А–Є—В—М —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, –њ—Г—В–µ–Љ —Б–Њ–Ј–і–∞–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤ –Є —Ж–≤–µ—В–Њ–≤—Л—Е —Н—Д—Д–µ–Ї—В–Њ–≤, –≤–∞—А—М–Є—А—Г—П –њ—А–Њ–њ–Њ—А—Ж–Є–Њ–љ–∞–ї—М–љ—Л–µ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –Є –≤–µ–ї–Є—З–Є–љ—Г –њ–Њ–Љ–Њ–ї–∞. –Ш—Б—Б–ї–µ–і—Г–µ–Љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –Є–Љ–µ—О—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ–ї–∞–≤–ї–µ–љ–Є—П, —З–µ–Љ —Ж–≤–µ—В–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ, –њ—А–Є –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є–Є –љ–∞ –Љ–µ—В–∞–ї–ї —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є —А–∞–Ј–ї–Є—З–љ—Л—Е —Ж–≤–µ—В–Њ–≤ –Є –Њ—В—В–µ–љ–Ї–Њ–≤ –љ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–Њ–ї–љ–Њ–≥–Њ —Б–Љ–µ—И–µ–љ–Є—П –Є –≤–Ј–∞–Є–Љ–Њ–њ—А–Њ–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П —З–∞—Б—В–Є—Ж —А–∞–Ј–ї–Є—З–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є, –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ —А–µ–Ј—Г–ї—М—В–∞—В–Є–≤–љ—Л–є —Ж–≤–µ—В —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –Є–Љ–µ–µ—В –і–Є—Б–њ–µ—А—Б–љ—Л–є –≤–Є–і, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –≤–µ–ї–Є—З–Є–љ—Л –њ–Њ–Љ–Њ–ї–∞ —З–∞—Б—В–Є—Ж. –Ф–∞–љ–љ—Л–є —Н—Д—Д–µ–Ї—В –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М, –Є—Б–њ–Њ–ї—М–Ј—Г—П –Њ–±—Л—З–љ—Л–µ —Ж–≤–µ—В–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –і–≤—Г—Е- –Є –±–Њ–ї–µ–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞ –Њ–і–љ–Њ–≥–Њ —Ж–≤–µ—В–∞, –љ–Њ —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–Є—В—М —И–Є—А–Њ–Ї—Г—О –≥–∞–Љ–Љ—Г —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н—Д—Д–µ–Ї—В–Њ–≤.

–Я—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, —Б–ї–µ–і—Г–µ—В —Г—З–Є—В—Л–≤–∞—В—М, —З—В–Њ –љ–µ–Ї–Њ—В–Њ—А—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Н–Љ–∞–ї–Є —Е–Њ–ї–Њ–і–љ—Л—Е —Ж–≤–µ—В–Њ–≤ (–Ј–µ–ї–µ–љ—Л–є, —Б–Є–љ–Є–є, –±–µ–ї—Л–є) —В–µ—А—П—О—В –≥–ї—Г—И–µ–љ–Є–µ –њ—А–Є –љ–∞–≥—А–µ–≤–µ –і–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤—Л—И–µ 750 °–°, –Њ–і–љ–∞–Ї–Њ –њ—А–Є –≤—В–Њ—А–Є—З–љ–Њ–Љ –љ–∞–≥—А–µ–≤–µ –і–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–Ї–Њ–ї–Њ 700 °–° –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–Њ–ї–љ–Њ–µ –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є–µ –≥–ї—Г—И–µ–љ–Є—П.

2. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –У–Ю–°–Ґ 29021-91.

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—В–љ–Њ—Б—П—В—Б—П –Ї –≤—Л—Б—И–µ–Љ—Г –Ї–ї–∞—Б—Б—Г —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є –Є –Њ–±–ї–∞–і–∞—О—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–Љ–Є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П–Љ–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є, —З–µ–Љ —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л–µ —Ж–≤–µ—В–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є.

3. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ –Љ–∞–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–∞ «Neophot-32» —Б —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є —Б—В–µ–њ–µ–љ—П–Љ–Є —Г–≤–µ–ї–Є—З–µ–љ–Є—П –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –Њ—В 564 –і–Њ 11200 –Ї—А–∞—В, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Е–∞—А–∞–Ї—В–µ—А–∞ –≤–Є–і–Є–Љ–Њ–≥–Њ —Б—А–µ–Ј–∞ —Н–Љ–∞–ї–Є.

–Я—А–Њ–≤–µ–і–µ–љ–љ—Л–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–ї–Є —Б–ї–µ–і—Г—О—Й–µ–µ:

– —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Н–Љ–∞–ї–Є –Њ–±–ї–∞–і–∞—О—В –Љ–µ–љ—М—И–µ–є —Б—В–µ–њ–µ–љ—М—О –љ–∞—Б—Л—Й–µ–љ–љ–Њ—Б—В–Є –≥–∞–Ј–∞–Љ–Є, –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О;

– —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Н–Љ–∞–ї–Є –Њ–±–ї–∞–і–∞—О—В –Љ–µ–љ–µ–µ –Њ–і–љ–Њ—А–Њ–і–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А–Њ–є (–Ј–µ—А–љ–∞ —Б–Љ–∞–ї—М—В—Л –≤–њ–ї–∞–≤–ї–µ–љ—Л –≤ –±–Њ–ї–µ–µ –Њ–і–љ–Њ—А–Њ–і–љ—Г—О —Б—В—А—Г–Ї—В—Г—А—Г –±–Є—Б–µ—А–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞), –Њ–і–љ–∞–Ї–Њ, —Н—В–Њ –љ–µ —Б–љ–Є–ґ–∞–µ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є;

– —Б—Ж–µ–њ–ї–µ–љ–Є–µ —Б –Љ–µ—В–∞–ї–ї–Њ–Љ —Г —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ–ї–Њ—В–љ–Њ–µ, –љ–∞ –≥—А–∞–љ–Є—Ж–µ –Љ–µ—В–∞–ї–ї-—Н–Љ–∞–ї—М –Ј–∞–Љ–µ—В–љ–Њ —Б–ї–µ–і—Б—В–≤–Є–µ –≤–Ј–∞–Є–Љ–љ–Њ–є –і–Є—Д—Д—Г–Ј–Є–Є –Љ–µ—В–∞–ї–ї–∞ —Б —Н–Љ–∞–ї—М—О –Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ —В–Њ–љ–Ї–Њ–є –Њ–Ї—Б–Є–і–љ–Њ–є –њ–ї–µ–љ–Ї–Є, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–µ —Б—Ж–µ–њ–ї–µ–љ–Є–µ —Н–Љ–∞–ї–Є —Б –Љ–µ–і—М—О.

4. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ–Њ–Ї–∞–Ј–∞–ї–Њ:

– –Њ—Б–љ–Њ–≤–љ—Л–Љ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–Љ –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —П–≤–ї—П–µ—В—Б—П –Њ–Ї—Б–Є–і –Ї—А–µ–Љ–љ–Є—П SiO2, —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –љ–∞—Е–Њ–і–Є—В—Б—П –≤ –њ—А–µ–і–µ–ї–∞—Е 62,8-68,5 % –і–ї—П –±–Є—Б–µ—А–∞; –Є 63,9-77,1 % –і–ї—П —Б–Љ–∞–ї—М—В—Л. –Т —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л—Е —Ж–≤–µ—В–љ—Л—Е —Н–Љ–∞–ї—П—Е, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ SiO2 –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –љ–Є–ґ–µ, –Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 34-55 %, —З—В–Њ –Є –Њ–±—Г—Б–ї–∞–≤–ї–Є–≤–∞–µ—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –љ–Њ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –њ–Њ–≤—Л—И–∞–µ—В —Е–Є–Љ–Є—З–µ—Б–Ї—Г—О —Б—В–Њ–є–Ї–Њ—Б—В—М –њ–Њ—Б–ї–µ–і–љ–Є—Е;

– –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї–µ–є, –∞ —В–∞–Ї–ґ–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Д–ї—О—Б–Њ–≤, —Б–љ–Є–ґ–∞—О—Й–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ–ї–∞–≤–ї–µ–љ–Є—П, –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В Na2O –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 5-13 % –Є K2O –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 8-14 %. –≠—В–Є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –љ–Є–ґ–µ, —З–µ–Љ —Г —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О –Є –њ—А–Є–Љ–µ—А–љ–Њ —А–∞–≤–љ—Л –Є—Е —Б–Њ–і–µ—А–ґ–∞–љ–Є—О –≤ —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–ї–∞—Е, —З—В–Њ –Њ–±—Г—Б–ї–∞–≤–ї–Є–≤–∞–µ—В –њ–Њ–≤—Л—И–µ–љ–љ—Г—О —Е–Є–Љ–Є—З–µ—Б–Ї—Г—О —Б—В–Њ–є–Ї–Њ—Б—В—М –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, —В. –Ї. –≤—Л—Б–Њ–Ї–Њ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –Њ–Ї—Б–Є–і–Њ–≤ —Й–µ–ї–Њ—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –≤–Љ–µ—Б—В–µ —Б–Њ —Б–љ–Є–ґ–µ–љ–Є–µ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–Є—П –њ—А–Є–≤–Њ–і–Є—В –Ї –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–Љ—Г –њ–Њ–љ–Є–ґ–µ–љ–Є—О —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є;

– –≤ –Ї–∞—З–µ—Б—В–≤–µ –Љ–Њ–і–Є—Д–Є–Ї–∞—В–Њ—А–Њ–≤ –≤ –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е —Б–Њ—Б—В–∞–≤–∞—Е –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В —Б–ї–µ–і—Г—О—Й–Є–µ –Њ–Ї—Б–Є–і—Л: MgO (–і–Њ 1 %), Al2O3 (2-6 %), CaO (–і–Њ 3,5 %), ZnO (4-16 %), –Т–∞–Ю (–і–Њ 7 %), —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –Ї–Њ—В–Њ—А—Л—Е –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Љ–µ–љ—М—И–µ, —З–µ–Љ –≤ —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л—Е —Н–Љ–∞–ї—П—Е (–Ј–∞ –Є—Б–Ї–ї—О—З–µ–љ–Є–µ–Љ –Њ–Ї—Б–Є–і–Њ–≤ —Ж–Є–љ–Ї–∞ –Є –±–∞—А–Є—П) –Є –њ—А–Є–±–ї–Є–ґ–∞–µ—В—Б—П –њ–Њ —Б–≤–Њ–Є–Љ –Ј–љ–∞—З–µ–љ–Є—П–Љ –Ї —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ —Б—В–µ–Ї–ї–∞–Љ;

– –≥–ї—Г—И–µ–љ–Є–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –≤—Л–Ј—Л–≤–∞–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ–Љ –≤ –Є—Е —Б–Њ—Б—В–∞–≤–µ —Д—В–Њ—А–∞ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –Њ—В 1 –і–Њ 5 %, –Ї–Њ—В–Њ—А—Л–є –Њ–±—А–∞–Ј—Г–µ—В —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –Њ–Ї—Б–Є–і–∞–Љ–Є –Ї–∞–ї—М—Ж–Є—П –Є –љ–∞—В—А–Є—П. –У–ї—Г—И–∞—Й–µ–µ –і–µ–є—Б—В–≤–Є–µ –±–∞–Ј–Є—А—Г–µ—В—Б—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –љ–∞ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є–Є —Б –Њ–Ї—Б–Є–і–Њ–Љ –љ–∞—В—А–Є—П –њ—А–Є –≤—Л–і–µ–ї–µ–љ–Є–Є –Ї—А–Є—Б—В–∞–ї–ї–Њ–≤ —Д—В–Њ—А–Є–і–∞ –љ–∞—В—А–Є—П.

– –љ–∞–ї–Є—З–Є–µ –≤ —Б–Њ—Б—В–∞–≤–µ —Н–Љ–∞–ї–µ–є –Њ–Ї—Б–Є–і–∞ –±–∞—А–Є—П –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –±–Њ–ї–µ–µ 5 % –≤—Л–Ј—Л–≤–∞–µ—В —Н—Д—Д–µ–Ї—В –љ–∞–≤–Њ–і–Ї–Є, –њ—А–Є –љ–∞–≥—А–µ–≤–µ —Н–Љ–∞–ї–µ–є –≤—Л—И–µ 800 °–° –њ—А–Њ–њ–∞–і–∞–µ—В —Н—Д—Д–µ–Ї—В –≥–ї—Г—И–µ–љ–Є—П. –Я—А–Є –њ–Њ–≤—В–Њ—А–љ–Њ–Љ –љ–∞–≥—А–µ–≤–µ –≤ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ 750-800 °–° –≥–ї—Г—И–µ–љ–Є–µ –њ–Њ—П–≤–ї—П–µ—В—Б—П –≤–љ–Њ–≤—М, —З—В–Њ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ–Љ –Ї—А–Є—Б—В–∞–ї–ї–Њ–≤ —Д—В–Њ—А–Є–і–∞ –љ–∞—В—А–Є—П –Є –њ–Њ–≤—В–Њ—А–љ–Њ–Љ –Є—Е –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Є –љ–∞–≤–Њ–і–Ї–µ;

– –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ї—А–∞—Б–Є—В–µ–ї–µ–є –Є –њ–Є–≥–Љ–µ–љ—В–Њ–≤ –і–ї—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ —В–µ –ґ–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П, —З—В–Њ –Є –і–ї—П –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ —Ж–≤–µ—В–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ —Е–Є–Љ–Є—З–µ—Б–Ї–Є–є —Б–Њ—Б—В–∞–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—В–ї–Є—З–∞–µ—В—Б—П –Њ—В –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О, –≥–ї–∞–≤–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–Љ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ –Њ–Ї—Б–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П –Є –Њ—В—Б—Г—В—Б—В–≤–Є–µ–Љ –≤ –љ–Є—Е –≤—А–µ–і–љ—Л—Е –Є –Њ–њ–∞—Б–љ—Л—Е –і–ї—П —Н–Ї–Њ–ї–Њ–≥–Є–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —Б–≤–Є–љ—Ж–∞ –Є –Љ—Л—И—М—П–Ї–∞.

5. –Я—А–Њ–≤–µ–і–µ–љ–Њ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ –∞–±—Б–Њ–ї—О—В–љ–Њ–є –Є —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ–Њ–є –≤—П–Ј–Ї–Њ—Б—В–Є –Є —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –Є —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Э–∞—Е–Њ–ґ–і–µ–љ–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –∞–±—Б–Њ–ї—О—В–љ–Њ–є –≤—П–Ј–Ї–Њ—Б—В–Є –і–ї—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –Љ–µ—В–Њ–і–∞ –≤–і–∞–≤–ї–Є–≤–∞–љ–Є—П –Ї–Њ–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Є–љ–і–µ–љ—В–Њ—А–∞ –≤ —В–Њ–љ–Ї–Є–µ –њ–ї–∞—Б—В–Є–љ–Ї–Є –љ–∞ –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–Љ –Њ–±—А–∞–Ј—Ж–µ –±–µ–ї–Њ–є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ–Њ–є —Н–Љ–∞–ї–Є вДЦ27.

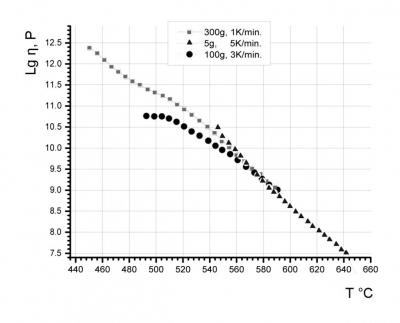

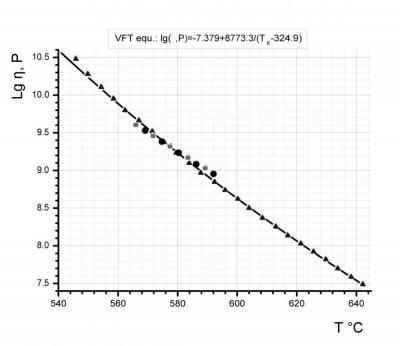

–†–µ–Ј—Г–ї—М—В–∞—В—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–Њ–≤ –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ —А–Є—Б—Г–љ–Ї–∞—Е 1 –Є 2.

–†–Є—Б—Г–љ–Њ–Ї 1 - –Ч–љ–∞—З–µ–љ–Є—П –≤—П–Ј–Ї–Њ—Б—В–Є —Н—В–∞–ї–Њ–љ–љ–Њ–≥–Њ –Њ–±—А–∞–Ј—Ж–∞ –њ–Њ —В—А–µ–Љ —А–∞–Ј–ї–Є—З–љ—Л–Љ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П–Љ –љ–∞–≥—А—Г–Ј–Ї–Є –љ–∞ –Є–љ–і–µ–љ—В–Њ—А –Є —Б–Ї–Њ—А–Њ—Б—В–Є –Є–Ј–Љ–µ–љ–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л

–†–Є—Б—Г–љ–Њ–Ї 2 - –Т–ї–Є—П–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –љ–∞–≥—А–µ–≤–∞ —Н–Љ–∞–ї–Є –љ–∞ –≤—П–Ј–Ї–Њ—Б—В—М

–Х—Б–ї–Є –њ—А–Є–љ—П—В—М —Б—А–µ–і–љ–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ lgќЈ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 548 °–° – 10,3–† (ќЈ = 1010,3 –Я–∞•—Б), –∞ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ 641 °–° – 7,5–† (ќЈ = 107,5 –Я–∞•—Б), —В–Њ –њ—А–Њ–≤–µ–і—П —Н–Ї—Б—В—А–∞–њ–Њ–ї—П—Ж–Є—О, –±—Л–ї–Є –Њ–њ—А–µ–і–µ–ї–µ–љ—Л –Ј–љ–∞—З–µ–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –≤—П–Ј–Ї–Њ—Б—В–Є –њ—А–Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є—Е —А–∞–±–Њ—З–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е:

780 °–° – lgќЈ = 4,67–† (ќЈ = 104,7 –Я–∞•—Б )

820 °–° – lgќЈ = 4,04–† (ќЈ = 104,0 –Я–∞•—Б )

850 °–° – lgќЈ = 3,61–† (ќЈ = 103,6 –Я–∞•—Б )

880 °–° – lgќЈ = 3,21–† (ќЈ = 103,2 –Я–∞•—Б )

–Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї —В–µ–Ї—Г—З–µ—Б—В–Є –Є —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В–Є –њ—А–Њ–≤–Њ–і–Є–ї–Њ—Б—М —Б–Њ–≥–ї–∞—Б–љ–Њ –У–Ю–°–Ґ 50045-92 (–Ш–°–Ю 4534-80). –Э–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Њ–≤–µ–і–µ–љ–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–Њ–≤ –±—Л–ї–Є —Б–і–µ–ї–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –≤—Л–≤–Њ–і—Л:

– –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Н–Љ–∞–ї–Є –Є–Љ–µ—О—В –±–Њ–ї—М—И–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–є –≤—П–Ј–Ї–Њ—Б—В–Є –Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П, —З–µ–Љ —О–≤–µ–ї–Є—А–љ—Л–µ —Н–Љ–∞–ї–Є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О, –≤ —Б—А–µ–і–љ–µ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ –Њ–±–ґ–Є–≥–∞ –њ–Њ—Б–ї–µ–і–љ–Є—Е (780-820 º–°), –љ–Њ –і–Њ—Б—В–Є–≥–∞—О—В —В—А–µ–±—Г–µ–Љ—Л—Е –Ј–љ–∞—З–µ–љ–Є–є –≤—П–Ј–Ї–Њ—Б—В–Є –Є —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В–Є –њ—А–Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –Њ–±–ґ–Є–≥–∞ (850-890 º–°);

– —Б—А–µ–і–љ–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–є –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–є –≤—П–Ј–Ї–Њ—Б—В–Є —Б –њ–Њ–њ—А–∞–≤–Ї–Њ–є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ –Є —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є —Б–Њ—Б—В–∞–≤–ї—П–µ—В – 5,9–† (105,9 –Я–∞•—Б) –і–ї—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л 820 °–° –Є 4,5–† (104,5 –Я–∞•—Б) –і–ї—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л 880 °–°;

– —Б—А–µ–і–љ–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–є –≤—П–Ј–Ї–Њ—Б—В–Є –і–ї—П –±–Є—Б–µ—А–∞ –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–µ —А–∞–±–Њ—З–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А (820-880 º–°) –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤—Л—И–µ, —З–µ–Љ –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –і–ї—П —Б–Љ–∞–ї—М—В—Л, —З—В–Њ –і–µ–ї–∞–µ—В –Њ–њ—А–∞–≤–і–∞–љ–љ—Л–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Н–Љ–∞–ї–Є —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є (—Б–Љ–∞–ї—М—В–∞ + –±–Є—Б–µ—А).

– –Ј–љ–∞—З–µ–љ–Є—П —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В–Є –і–ї—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Б–Њ–њ–Њ—Б—В–∞–≤–Є–Љ—Л.

6. –Ю–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –±—Л–ї–Њ –њ—А–Њ–≤–µ–і–µ–љ–Њ –і–Є–ї–∞—В–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–Љ –Љ–µ—В–Њ–і–Њ–Љ –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –У–Ю–°–Ґ 10978-83 —Б –њ–Њ–Љ–Њ—Й—М—О –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ –і–Є—Д—Д–µ—А–µ–љ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –Ї–≤–∞—А—Ж–µ–≤–Њ–≥–Њ –і–Є–ї–∞—В–Њ–Љ–µ—В—А–∞ –Љ–Њ–і–µ–ї–Є –Ф–Ъ–Т-5.

–Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Є–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –ї–µ–ґ–Є—В –≤ –њ—А–µ–і–µ–ї–∞—Е 100-127•10-7•–Ъ-1, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Н—В–Є –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ–Њ –Љ–µ–і–Є, —В–∞–Ї –Ї–∞–Ї –Ґ–Ъ–Ы–† —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞—Е–Њ–і–Є—В—Б—П –≤ –і–Є–∞–њ–∞–Ј–Њ–љ–µ 100-150•10-7•–Ъ-1, –њ—А–Є —Н—В–Њ–Љ, –Ґ–Ъ–Ы–† –Љ–µ–і–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 166•10-7•–Ъ-1. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Ј–љ–∞—З–µ–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–Є–ґ–µ, —З–µ–Љ —Г –Љ–µ–і–Є, —З—В–Њ –Є —В—А–µ–±—Г–µ—В—Б—П –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ.

7. –Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ –Љ–Є–Ї—А–Њ—В–≤–µ—А–і–Њ—Б—В–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М –љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–Љ —В–≤–µ—А–і–Њ–Љ–µ—А–µ DM-8 —Д–Є—А–Љ—Л AFFRI, –њ—А–Є –љ–∞–≥—А—Г–Ј–Ї–µ 50 –≥—Б.

–Ш—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–Ї–∞–Ј–∞–ї–Є, —З—В–Њ —Б—А–µ–і–љ–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –Љ–Є–Ї—А–Њ—В–≤–µ—А–і–Њ—Б—В–Є –і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞, —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є –Є—Е —Б–Њ—Б—В–∞–≤–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ (—Б–Љ–∞–ї—М—В—Л, –±–Є—Б–µ—А–∞) –ї–µ–ґ–∞—В –≤ –Њ–і–љ–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ (HV = 700-1100), —З—В–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –і–∞–љ–љ—Л–Љ, –њ–Њ–ї—Г—З–µ–љ–љ—Л–Љ –Є–Ј —Б–њ—А–∞–≤–Њ—З–љ–Њ–є –ї–Є—В–µ—А–∞—В—Г—А—Л.

8. –С—Л–ї–Њ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Њ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–µ –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О –≤–Є–Ј—Г–∞–ї—М–љ–Њ–≥–Њ –∞–љ–∞–ї–Є–Ј–∞ –Њ–±—А–∞–Ј—Ж–Њ–≤, –њ–Њ–Ї—А—Л—В—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є—П–Љ–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є, –∞ —В–∞–Ї–ґ–µ —А–∞—Б—З–µ—В –Ј–љ–∞—З–µ–љ–Є–є –њ—А–Њ—З–љ–Њ—Б—В–Є –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –Є —Б–ґ–∞—В–Є–µ, —А–∞—Б—Б—З–Є—В–∞–љ–љ–Њ–µ –њ–Њ —Д–Њ—А–Љ—Г–ї–∞–Љ –∞–і–і–Є—В–Є–≤–љ–Њ—Б—В–Є, –і–ї—П –љ–µ–Ї–Њ—В–Њ—А—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–†–∞—Б—З–µ—В—Л –њ–Њ–Ї–∞–Ј–∞–ї–Є, —З—В–Њ, –њ—А–Є–Љ–µ—А–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –і–ї—П —Б–Њ—Б—В–∞–≤–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ–Њ–є —Б–Є–ї–Є–Ї–∞—В–љ–Њ–є —Н–Љ–∞–ї–Є –ґ–µ–ї—В–Њ–≥–Њ —Ж–≤–µ—В–∞ (–°4 + вДЦ11 –≤ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–Є 1:1) —Б–Њ—Б—В–∞–≤–ї—П–µ—В:

– –љ–∞ —Б–ґ–∞—В–Є–µ – 890,3 –Ь–љ/–Љ2.

– –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ – 74,8 –Ь–љ/–Љ2.

–Ф–ї—П —Н–Љ–∞–ї–µ–є –њ—А–Њ—З–љ–Њ—Б—В—М –љ–∞ —Б–ґ–∞—В–Є–µ –Ї–Њ–ї–µ–±–ї–µ—В—Б—П –≤ –њ—А–µ–і–µ–ї–∞—Е 800-1500 –Ь–љ/–Љ2. –Я—А–Њ—З–љ–Њ—Б—В—М –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –і–ї—П —Б—В–µ–Ї–Њ–ї –Є —Н–Љ–∞–ї–µ–є –≤ 10-20 —А–∞–Ј –Љ–µ–љ—М—И–µ, —З–µ–Љ –љ–∞ —Б–ґ–∞—В–Є–µ.

–Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ—А–Є–Љ–µ—А–љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є –і–ї—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞—Е–Њ–і—П—В—Б—П –≤ –і–Њ–њ—Г—Б—В–Є–Љ–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –њ—А–Њ—З–љ–Њ—Б—В–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є —Г—Б–Є–ї–Є–≤–∞—О—В—Б—П –Ј–∞ —Б—З–µ—В —Е–Њ—А–Њ—И–µ–≥–Њ —Б—Ж–µ–њ–ї–µ–љ–Є—П —Б –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Њ–є.

9. –Я—А–Њ–≤–µ–і–µ–љ –≤—Л–±–Њ—А –љ–∞–Є–±–Њ–ї–µ–µ –њ–Њ–і—Е–Њ–і—П—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є –Є—Е –њ—А–Є–Љ–µ—А–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є, –Є—Б—Е–Њ–і—П –Є–Ј –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Є—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е —Б–≤–Њ–є—Б—В–≤.

10. –¶–≤–µ—В–Њ–≤—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Њ—Ж–µ–љ–Є–≤–∞–ї–Є —Б –њ–Њ–Љ–Њ—Й—М—О –Љ–µ—В–Њ–і–Њ–≤ —Б–њ–µ–Ї—В—А–Њ—Д–Њ—В–Њ–Љ–µ—А–Є–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–њ–µ–Ї—В—А–Њ—Д–Њ—В–Њ–Љ–µ—В—А–∞ —Д–Є—А–Љ—Л GretagMacbeth Spectroeye.

–С—Л–ї–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ—Л –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л —Ж–≤–µ—В–љ–Њ—Б—В–Є –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ–Љ—Л—Е –Ї –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞ –Њ—Б–љ–Њ–≤–µ –Њ–і–љ–Њ-–і–≤—Г—Е- –Є —В—А–µ—Е–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –Є–Ј —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞. –Ш–Ј–Љ–µ—А–µ–љ–Є—П –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –≤ —Б–ї–µ–і—Г—О—Й–Є—Е —Б–Є—Б—В–µ–Љ–∞—Е –љ–∞ –Њ–±—А–∞–Ј—Ж–∞—Е —А–∞–Ј–Љ–µ—А–Њ–Љ 20 / 25 –Љ–Љ –Є 25 / 30 –Љ–Љ, –њ–Њ–Ї—А—Л—В—Л—Е —Б–ї–Њ–µ–Љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є—Б—Б–ї–µ–і—Г–µ–Љ–Њ–≥–Њ —Ж–≤–µ—В–∞:

XYZ – –Ј–љ–∞—З–µ–љ–Є—П —Ж–≤–µ—В–∞ –њ–Њ —В—А–µ–Љ –Ї–Њ–Њ—А–і–Є–љ–∞—В–љ—Л–Љ –Њ—Б—П–Љ;

LCh – –Ј–љ–∞—З–µ–љ–Є–µ —Ж–≤–µ—В–∞ –њ–Њ —В—А–µ–Љ –њ–∞—А–∞–Љ–µ—В—А–∞–Љ: —Б–≤–µ—В–ї–Њ—В–∞, –љ–∞—Б—Л—Й–µ–љ–љ–Њ—Б—В—М, –Є —Ж–≤–µ—В–Њ–≤–Њ–є —В–Њ–љ.

–Ъ–∞–ґ–і–Њ–µ –Є–Ј–Љ–µ—А–µ–љ–Є–µ –њ—А–Њ–≤–Њ–і–Є–ї–Њ—Б—М —В—А–Є–ґ–і—Л –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Г—З–∞—Б—В–Ї–∞—Е –Њ–±—А–∞–Ј—Ж–∞. –£—Б–ї–Њ–≤–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞: —Б—В–∞–љ–і–∞—А—В–љ—Л–є –Є—Б—В–Њ—З–љ–Є–Ї –Є–Ј–ї—Г—З–µ–љ–Є—П D65, —Г–≥–Њ–ї –Њ–±–Ј–Њ—А–∞ – 2º.

–Т—Л–≤–Њ–і—Л –Є–Ј —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞:

– –љ–∞–Є–±–Њ–ї—М—И–µ–µ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –≤ –і–∞–љ–љ–Њ–Љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–µ –Є–Љ–µ–µ—В –Є–Ј–Љ–µ—А–µ–љ–Є–µ –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ LCh – —Б–≤–µ—В–ї–Њ—В—Л, –љ–∞—Б—Л—Й–µ–љ–љ–Њ—Б—В–Є –Є —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ —В–Њ–љ–∞. –Я–Њ–Ї–∞–Ј–∞–љ–Є—П –Є–Ј–Љ–µ—А–µ–љ–Є–є —Ж–≤–µ—В–Њ–≤–Њ–≥–Њ —В–Њ–љ–∞ –Є —Б–≤–µ—В–ї–Њ—В—Л —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—В –≤–Є–Ј—Г–∞–ї—М–љ–Њ–є –Њ—Ж–µ–љ–Ї–µ –Њ–±—А–∞–Ј—Ж–Њ–≤;

– –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–љ—Л—Е —Ж–≤–µ—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є–Љ–µ—О—В —Б—А–µ–і–љ–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –љ–∞—Б—Л—Й–µ–љ–љ–Њ—Б—В–Є —Ж–≤–µ—В–∞;

– –љ–∞ –њ—А–Є–Љ–µ—А–µ –ґ–µ–ї—В–Њ–є –Є –Ї—А–∞—Б–љ–Њ–є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞ (–°4 + вДЦ11) –Є (–°8 + вДЦ23), –≤–Є–і–љ–Њ –Ї–∞–Ї –Љ–µ–љ—П—О—В—Б—П —Г–Ї–∞–Ј–∞–љ–љ—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л —Ж–≤–µ—В–∞ —Б –Є–Ј–Љ–µ–љ–µ–љ–Є–µ–Љ –њ—А–Њ–њ–Њ—А—Ж–Є–є –Є—Б—Е–Њ–і–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤;

– –њ—А–Њ–≤–µ–і–µ–љ–љ—Л–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Љ–Њ–≥—Г—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л –њ—А–Є —Ж–≤–µ—В–Њ–≤–Њ–Љ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–Є —Б–µ—А–Є–є–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Ґ–∞–Ї, –Ј–љ–∞—П —Ж–≤–µ—В–Њ–≤—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –Њ—В–і–µ–ї—М–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Н–Љ–∞–ї–µ–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞, –Љ–Њ–ґ–љ–Њ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –і–Њ—Б—В–Њ–≤–µ—А–љ–Њ –њ—А–Њ–≥–љ–Њ–Ј–Є—А–Њ–≤–∞—В—М —А–µ–Ј—Г–ї—М—В–∞—В–Є–≤–љ–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ —Ж–≤–µ—В–∞ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤. –Ю–і–љ–∞–Ї–Њ —Б–ї–µ–і—Г–µ—В —Г—З–Є—В—Л–≤–∞—В—М, —З—В–Њ –љ–∞ –Ї–Њ–љ–µ—З–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В –Љ–Њ–ґ–µ—В –Њ–Ї–∞–Ј—Л–≤–∞—В—М –≤–ї–Є—П–љ–Є–µ –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ —А–∞–Ј–ї–Є—З–љ—Л—Е —Б–ї—Г—З–∞–є–љ—Л—Е —Д–∞–Ї—В–Њ—А–Њ–≤.

–Т —З–µ—В–≤–µ—А—В–Њ–є –≥–ї–∞–≤–µ «–Т–ї–Є—П–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –љ–∞ —Б–≤–Њ–є—Б—В–≤–∞ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є» –Њ–њ–Є—Б—Л–≤–∞–µ—В—Б—П –≤–ї–Є—П–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –љ–∞ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ –Є –Њ–њ—В–Є–Ї–Њ-–і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П, –∞ —В–∞–Ї–ґ–µ –≤—Л–±–Њ—А —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л—Е —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–є –Є—Б—Е–Њ–і–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є—П—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–Я—А–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Б—В–∞–і–Є—П—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞: –Њ—В –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є —Б–∞–Љ–Є—Е —Н–Љ–∞–ї–µ–≤—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –і–Њ –њ–Њ–ї—Г—З–µ–љ–Є—П –Ј–∞–Ї–Њ–љ—З–µ–љ–љ–Њ–≥–Њ –Є–Ј–і–µ–ї–Є—П, –Њ—Б–љ–Њ–≤–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є, –≤–ї–Є—П—О—Й–Є–Љ–Є –љ–∞ –Ї–∞—З–µ—Б—В–≤–Њ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П, –±—Г–і—Г—В —Б–ї–µ–і—Г—О—Й–Є–µ:

– –≤–µ–ї–Є—З–Є–љ–∞ –њ–Њ–Љ–Њ–ї–∞ —З–∞—Б—В–Є—Ж —Н–Љ–∞–ї–Є;

– –Љ–∞—В–µ—А–Є–∞–ї –Є –Ї–∞—З–µ—Б—В–≤–Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–ї–∞—Б—В–Є–љ—Л, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ–Њ–є –і–ї—П —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П;

– –љ–∞–ї–Є—З–Є–µ –Ї–Њ–љ—В—А—Н–Љ–∞–ї–Є;

– –њ–Њ–ї–љ–Њ–µ —Г–і–∞–ї–µ–љ–Є–µ –≤–ї–∞–≥–Є –Є–Ј –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞;

– —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Є –≤—А–µ–Љ—П –Њ–±–ґ–Є–≥–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –Є–Ј–і–µ–ї–Є—П;

– —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –Є —Д–Њ—А–Љ–∞ –Є–Ј–і–µ–ї–Є—П.

–Ю—Б–љ–Њ–≤–љ—Л–Љ–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є, –Њ–Ї–∞–Ј—Л–≤–∞—О—Й–Є–Љ–Є –≤–ї–Є—П–љ–Є–µ –љ–∞ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–≤—Л—Е –њ–Њ–Ї—А—Л—В–Є–є, —П–≤–ї—П—О—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–µ:

– —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Є –≤—А–µ–Љ—П –Њ–±–ґ–Є–≥–∞ —Н–Љ–∞–ї–µ–≤—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є;

– —Б—В–µ–њ–µ–љ—М –Њ—З–Є—Б—В–Ї–Є —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞ –Њ—В —А–∞–Ј–ї–Є—З–љ—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є (—З–∞—Б—В–Є—Ж –Љ–µ—В–∞–ї–ї–∞, –њ–Њ–њ–∞–і–∞—О—Й–Є—Е –≤ —Н–Љ–∞–ї—М –њ—А–Є —А–∞–Ј–Љ–∞–ї—Л–≤–∞–љ–Є–Є –≤ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —Б—В—Г–њ–Ї–µ, –њ—А–Є–Љ–µ—Б–µ–є, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ –≤–Њ–і–µ –і–ї—П –њ—А–Њ–Љ—Л–≤–Ї–Є —Б–Љ–∞—З–Є–≤–∞–љ–Є—П —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞ –Є –і—А.);

– –≤–µ–ї–Є—З–Є–љ–∞ —Н–Љ–∞–ї–µ–≤—Л—Е –Ј–µ—А–µ–љ, –Њ–±—А–∞–Ј—Г—О—Й–∞—П—Б—П –њ—А–Є —А–∞–Ј–Љ–∞–ї—Л–≤–∞–љ–Є–Є —Б—В–µ–Ї–ї–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤;

– —Б—В–µ–њ–µ–љ—М –Њ—З–Є—Б—В–Ї–Є —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞ –Њ—В –њ—Л–ї–µ–≤–Є–і–љ—Л—Е —Д—А–∞–Ї—Ж–Є–є (—Н—В–Њ—В —Д–∞–Ї—В–Њ—А –љ–∞–Є–±–Њ–ї–µ–µ –≤–∞–ґ–µ–љ –і–ї—П –њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є);

– –њ—А–Є –њ–Њ–≤—В–Њ—А–љ–Њ–Љ –Њ–±–ґ–Є–≥–µ –њ–Њ—Б–ї–µ —Б–Њ—И–ї–Є—Д–Њ–≤—Л–≤–∞–љ–Є—П –≤–µ—А—Е–љ–µ–≥–Њ —Б–ї–Њ—П —Н–Љ–∞–ї–Є –њ—А–Є –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–Ї—А—Л—В–Є—П - —Б—В–µ–њ–µ–љ—М —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–µ—А–µ–і –њ–Њ–≤—В–Њ—А–љ—Л–Љ –Њ–±–ґ–Є–≥–Њ–Љ –Є —Б—В–µ–њ–µ–љ—М –Њ—З–Є—Б—В–Ї–Є –µ–µ –Њ—В —З–∞—Б—В–Є—Ж –∞–±—А–∞–Ј–Є–≤–∞, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ–Њ–≥–Њ –і–ї—П —И–ї–Є—Д–Њ–≤–Ї–Є.

–Т –њ—П—В–Њ–є –≥–ї–∞–≤–µ «–Я—А–Є–Љ–µ—А—Л —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є» –њ—А–Є–≤–Њ–і—П—В—Б—П –њ—А–Є–Љ–µ—А—Л –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–є —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П.

–Ш–Ј–і–µ–ї–Є—П –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є, –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є, –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ —А–Є—Б—Г–љ–Ї–∞—Е 3-5.

–†–Є—Б—Г–љ–Њ–Ї 3 - –Ъ—Г–ї–Њ–љ «–¶–≤–µ—В–Њ–Ї –ї–Њ—В–Њ—Б–∞» –†–Є—Б—Г–љ–Њ–Ї 4 - –Ъ—Г–ї–Њ–љ «–°–Њ–ї–љ—Ж–µ»

–†–Є—Б—Г–љ–Њ–Ї 5 - –Я–∞–љ–љ–Њ «–У–Њ—А–Њ–і –Т–Њ—Б—В–Њ–Ї–∞», —А–∞–Ј–Љ–µ—А 130 / 150 –Љ–Љ

–Ю—Б–љ–Њ–≤–љ—Л–µ –≤—Л–≤–Њ–і—Л

1. –†–∞–Ј—А–∞–±–Њ—В–∞–љ—Л –љ–Њ–≤—Л–µ —Б–Њ—Б—В–∞–≤—Л —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, —Б–њ–Њ—Б–Њ–±–љ—Л–µ —Г–ї—Г—З—И–Є—В—М –і–Є–Ј–∞–є–љ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –Є –љ–µ —Г—Б—В—Г–њ–∞—О—Й–Є–µ –њ–Њ —Б–Њ–≤–Њ–Ї—Г–њ–љ–Њ—Б—В–Є —Б–≤–Њ–Є—Е —Б–≤–Њ–є—Б—В–≤ –Љ–Є—А–Њ–≤—Л–Љ –∞–љ–∞–ї–Њ–≥–∞–Љ.

2. –Т—Л—П–≤–ї–µ–љ—Л –і–Њ—Б—В–Њ–Є–љ—Б—В–≤–∞ —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є. –£—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л–Љ–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є, —Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —Н–Љ–∞–ї–Є –Њ–±–ї–∞–і–∞—О—В —Б–ї–µ–і—Г—О—Й–Є–Љ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є:

– –љ–µ —Б–Њ–і–µ—А–ґ–∞—В –≤—А–µ–і–љ—Л—Е –Є –Њ–њ–∞—Б–љ—Л—Е –і–ї—П –Ј–і–Њ—А–Њ–≤—М—П –њ—А–Є–Љ–µ—Б–µ–є –Є —П–≤–ї—П—О—В—Б—П –±–Њ–ї–µ–µ —Н–Ї–Њ–ї–Њ–≥–Є—З–љ—Л–Љ–Є;

– –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В—М—О, —З—В–Њ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —Г–њ—А–Њ—Й–∞–µ—В —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–є –њ—А–Њ—Ж–µ—Б—Б –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л—Е —Н–Љ–∞–ї–µ–є, –≤ —З–∞—Б—В–љ–Њ—Б—В–Є, –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –Њ—З–Є—Б—В–Ї—Г –љ–µ–њ–Њ–Ї—А—Л—В—Л—Е —Н–Љ–∞–ї—М—О –Љ–µ–і–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –≤ —А–∞—Б—В–≤–Њ—А–∞—Е –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е –Ї–Є—Б–ї–Њ—В;

– –±–Њ–ї—М—И–µ–є –њ–ї–Њ—В–љ–Њ—Б—В—М—О, —З—В–Њ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В –њ–Њ–≤—Л—И–µ–љ–Є—О –њ—А–Њ—З–љ–Њ—Б—В–Є —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –Є —Г–њ—А–Њ—Й–∞–µ—В –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї—Г—О –Њ–±—А–∞–±–Њ—В–Ї—Г —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є;

– —П–≤–ї—П—О—В—Б—П –±–Њ–ї–µ–µ –і–Њ—Б—В—Г–њ–љ—Л–Љ–Є –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —О–≤–µ–ї–Є—А–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є –Є–Љ–њ–Њ—А—В–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞; –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —П–≤–ї—П–µ—В—Б—П —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј–љ—Л–Љ.

3. –Ф–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Љ–∞–ї–µ–є —Б–њ–Њ—Б–Њ–±–љ—Л —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–∞—Б—И–Є—А–Є—В—М –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –њ—А–Є —Б–Њ–Ј–і–∞–љ–Є–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є.

4. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–ї—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –Є—Е –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є –њ–Њ –Љ–µ–і–Є –љ–µ —Г—Б—В—Г–њ–∞—О—В —Б–≤–Њ–є—Б—В–≤–∞–Љ –≥–Њ—А—П—З–Є—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О.

5. –†–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–є –≤—Л—Б–Њ–Ї–Њ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞ –≤ —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є.

6. –Я—А–µ–і–ї–Њ–ґ–µ–љ –њ–µ—А–µ—З–µ–љ—М —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–є –њ–Њ —А–∞–Ј—А–∞–±–Њ—В–Ї–µ –Є –≤–љ–µ–і—А–µ–љ–Є—О —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≤ –њ—А–Њ—Ж–µ—Б—Б –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є. –Р–њ—А–Њ–±–∞—Ж–Є—П —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ —А–∞–±–Њ—В—Л –њ–Њ–і—В–≤–µ—А–і–Є–ї–∞ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–Ю—Б–љ–Њ–≤–љ–Њ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –і–Є—Б—Б–µ—А—В–∞—Ж–Є–Є –Њ–њ—Г–±–ї–Є–Ї–Њ–≤–∞–љ–Њ –≤ —А–∞–±–Њ—В–∞—Е

–°—В–∞—В—М–Є –≤ –ґ—Г—А–љ–∞–ї–∞—Е, –≤—Е–Њ–і—П—Й–Є—Е –≤ «–њ–µ—А–µ—З–µ–љ—М...» –Т–Р–Ъ –Ь–Є–љ–Њ–±—А–љ–∞—Г–Ї–Є –†–§.

1. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Ы–µ–≥–Ї–Њ–њ–ї–∞–≤–Ї–Є–µ —Ж–≤–µ—В–љ—Л–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞ // –Ф–Є–Ј–∞–є–љ. –Ь–∞—В–µ—А–Є–∞–ї—Л. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П. – 2007. – вДЦ 1 (2). – –°. 46–48.

2. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –Є —Ж–≤–µ—В–љ—Л—Е —Б–Љ–∞–ї—М—В –≤ —О–≤–µ–ї–Є—А–љ—Л—Е –Є–Ј–і–µ–ї–Є—П—Е / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Х. –Т. –Х–Љ–µ–ї—М—П–љ–Њ–≤–∞ // –Ф–Є–Ј–∞–є–љ. –Ь–∞—В–µ—А–Є–∞–ї—Л. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П. 2007. – вДЦ 2 (3). – –°. 113–115.

3. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Ф–Є–Ј–∞–є–љ –Є–Ј–і–µ–ї–Є–є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Љ–∞–ї—Л—Е —Д–Њ—А–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —В–µ—Е–љ–Є–Ї–Є –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞, –Ѓ. –Ь. –Ы–Є–ї–µ–љ–Ї–Њ–≤ // –Ф–Є–Ј–∞–є–љ. –Ь–∞—В–µ—А–Є–∞–ї—Л. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П. – 2007. – вДЦ 2(5). – –°. 40–42.

4. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Ф–Є–Ј–∞–є–љ –Є–Ј–і–µ–ї–Є–є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Љ–∞–ї—Л—Е —Д–Њ—А–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —В–µ—Е–љ–Є–Ї–Є –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є / –Ґ. –Э. –§–µ–і—П–µ–≤–∞, –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞ // –Ф–Є–Ј–∞–є–љ. –Ь–∞—В–µ—А–Є–∞–ї—Л. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П. – 2011. – вДЦ 2 (17). – –°. 95–97.

5. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Ґ—А–∞–і–Є—Ж–Є–Є –≥–Њ—А—П—З–µ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –≤ —О–≤–µ–ї–Є—А–љ–Њ–Љ –Є—Б–Ї—Г—Б—Б—В–≤–µ –Т–Њ—Б—В–Њ–Ї–∞: –Њ—В –Ь–∞–≥—А–Є–±–∞ –і–Њ –Ш—А–∞–љ–∞ / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞ // –Ф–Є–Ј–∞–є–љ. –Ь–∞—В–µ—А–Є–∞–ї—Л. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П. – 2013. – вДЦ 1(26). – –°. 51–53.

–°—В–∞—В—М–Є, –Њ–њ—Г–±–ї–Є–Ї–Њ–≤–∞–љ–љ—Л–µ –≤ —Б–±–Њ—А–љ–Є–Ї–∞—Е –љ–∞—Г—З–љ—Л—Е —В—А—Г–і–Њ–≤:

6. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Є—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Б—В–µ–Ї–Њ–ї –≤ —О–≤–µ–ї–Є—А–љ–Њ–є —В–µ—Е–љ–Є–Ї–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞ –Ґ. –Э. –§–µ–і—П–µ–≤–∞ // –Э–∞—Г—З–љ—Л–є –≤–µ—Б—В–љ–Є–Ї –Ь–У–У–£. – 2010. – вДЦ 8. – –°. 25–29.

7. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –Р. –Ѓ. –Ф–Є–Ј–∞–є–љ –Є–Ј–і–µ–ї–Є–є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Љ–∞–ї—Л—Е —Д–Њ—А–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —В–µ—Е–љ–Є–Ї–Є –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є / –Р. –Ѓ. –Х–Љ–µ–ї—М—П–љ–Њ–≤, –°. –У. –Я–µ—В—А–Њ–≤–∞ // –°–±. –љ–∞—Г—З. —В—А. XIY –Ь–µ–ґ–і—Г–љ–∞—А. –љ–∞—Г—З–љ.-–њ—А–∞–Ї—В. –Ї–Њ–љ—Д. «–°–Ґ–°». –Ґ–Њ–Љ—Б–Ї: – –Э–Ш–Ґ–Я–£, 2011, – –°. 267–268.

–Я–Њ–і–њ–Є—Б–∞–љ–Њ –≤ –њ–µ—З–∞—В—М 06. 02. 2013. –§–Њ—А–Љ–∞—В 80—Е64 1/16

–Я–µ—З–∞—В—М —В—А–∞—Д–∞—А–µ—В–љ–∞—П. –£—Б–ї. –Я–µ—З. –ї. 1,0.

–Ґ–Є—А–∞–ґ 100 —Н–Ї–Ј.

–Ю—В–њ–µ—З–∞—В–∞–љ–Њ –≤ —В–Є–њ–Њ–≥—А–∞—Д–Є–Є –°–Я–У–£–Ґ–Ф

191028, –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥, —Г–ї. –Ь–Њ—Е–Њ–≤–∞—П, –і.26