–¶–Т–Х–Ґ–Э–Ђ–Х –У–Ю–†–ѓ–І–Ш–Х –≠–Ь–Р–Ы–Ш –Ш –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–ѓ –•–£–Ф–Ю–Ц–Х–°–Ґ–Т–Х–Э–Э–Ю–У–Ю –≠–Ь–Р–Ы–Ш–†–Ю–Т–Р–Э–Ш–ѓ

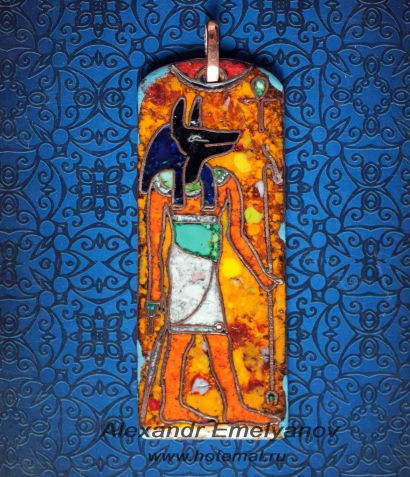

–Р.–Ѓ. –Х–Ь–Х–Ы–ђ–ѓ–Э–Ю–Т, –Х.–Т. –Х–Ь–Х–Ы–ђ–ѓ–Э–Ю–Т–Р,

–Ф.–Т. –°–Ь–Ю–Ы–ђ–Э–ѓ–Ъ–Ю–Т, –Ґ.–Э. –§–Х–Ф–ѓ–Х–Т–Р

–¶–Т–Х–Ґ–Э–Ђ–Х –У–Ю–†–ѓ–І–Ш–Х –≠–Ь–Р–Ы–Ш –Ш –Ґ–Х–•–Э–Ю–Ы–Ю–У–Ш–ѓ

–•–£–Ф–Ю–Ц–Х–°–Ґ–Т–Х–Э–Э–Ю–У–Ю –≠–Ь–Р–Ы–Ш–†–Ю–Т–Р–Э–Ш–ѓ

–°–Њ–і–µ—А–ґ–∞–љ–Є–µ

1.–Т–≤–µ–і–µ–љ–Є–µ.

1.1. –Ш—Б—В–Њ—А–Є—П —Н–Љ–∞–ї–Є.

2. –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–∞—П —З–∞—Б—В—М.

2.1 –Њ–±—Й–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–µ–і–µ–љ–Є—П.

2.2. –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ —Н–Љ–∞–ї–Є.

2.3. –Э–µ–Ї–Њ—В–Њ—А—Л–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–Є.

3. —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —З–∞—Б—В—М.

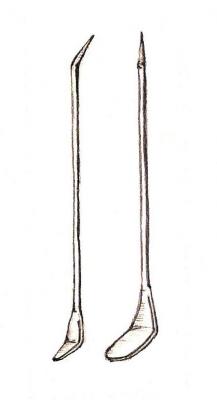

3.1 –Ш–љ—Б—В—А—Г–Љ–µ–љ—В—Л —Н–Љ–∞–ї—М–µ—А–∞.

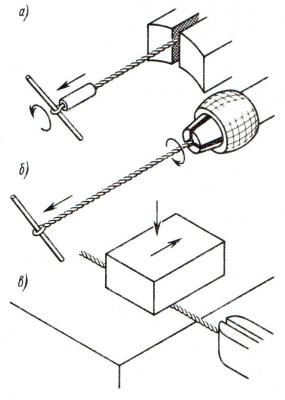

3.2. –Я–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П.

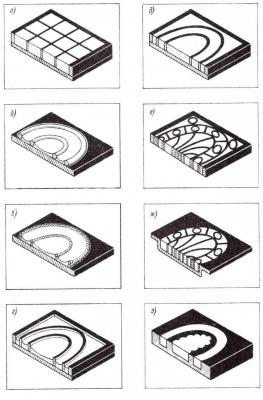

4. –†–∞–Ј–ї–Є—З–љ—Л–µ —В–µ—Е–љ–Є–Ї–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П.

4.1. –ґ–Є–≤–Њ–њ–Є—Б–љ–∞—П —Н–Љ–∞–ї—М.

4.2. –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–∞—П —Н–Љ–∞–ї—М (—Н–Љ–∞–ї—М –њ–Њ —Б–Ї–∞–љ–Є).

4.3. –≤—Л–µ–Љ—З–∞—В–∞—П —Н–Љ–∞–ї—М.

4.4. –Ю–±—А–∞–±–Њ—В–Ї–∞ —О–≤–µ–ї–Є—А–љ—Л—Е —Н–Љ–∞–ї–µ–є –њ–Њ—Б–ї–µ –Њ–±–ґ–Є–≥–∞.

5. –Ц–Є–≤–Њ–њ–Є—Б–љ–∞—П —Н–Љ–∞–ї—М, —А–Њ—Б–њ–Є—Б—М –љ–∞–і–≥–ї–∞–Ј—Г—А–љ—Л–Љ–Є –Ї—А–∞—Б–Ї–∞–Љ–Є.

6. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Ж–≤–µ—В–љ—Л—Е —Н–Љ–∞–ї–µ–є —Б–Є–ї–Є–Ї–∞—В–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є —Ж–≤–µ—В–љ–Њ–≥–Њ –±–Є—Б–µ—А–∞.

6.1. –Т–ї–Є—П–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –љ–∞ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞.

6.2. –Т–ї–Є—П–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –љ–∞ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–Љ–∞–ї—М—В—Л –Є –±–Є—Б–µ—А–∞.

6.3. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Ї–∞—З–µ—Б—В–≤–µ –Њ—Б–љ–Њ–≤—Л –њ–Њ–і —А–∞—Б–њ–Є—Б–љ—Л–µ –Є –ґ–Є–≤–Њ–њ–Є—Б–љ—Л–µ —Н–Љ–∞–ї–Є.

–°–њ–Є—Б–Њ–Ї –ї–Є—В–µ—А–∞—В—Г—А—Л.

1. –Т–Т–Х–Ф–Х–Э–Ш–Х

–¶–µ–ї—М –і–∞–љ–љ–Њ–є —А–∞–±–Њ—В—Л – –њ–Њ–Љ–Њ—З—М –≤—Б–µ–Љ –ґ–µ–ї–∞—О—Й–Є–Љ –њ–Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П —Б —В–µ—Е–љ–Є–Ї–Њ–є –≥–Њ—А—П—З–µ–є —Н–Љ–∞–ї–Є –Њ—Б–≤–Њ–Є—В—М –Њ—Б–љ–Њ–≤–љ—Л–µ –њ—А–Є–љ—Ж–Є–њ—Л —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, –Ї–∞–Ї —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–є –Є —Б–∞–Љ–Њ–±—Л—В–љ–Њ–є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є. –Т —А–∞–±–Њ—В–µ –і–∞–љ –Є—Б—В–Њ—А–Є—З–µ—Б–Ї–Є–є –Њ–±–Ј–Њ—А, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є –њ—А–Њ—Б–ї–µ–і–Є—В—М —А–∞–Ј–≤–Є—В–Є–µ —Н–Љ–∞–ї—М–µ—А–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Њ—В –∞–љ—В–Є—З–љ—Л—Е –≤—А–µ–Љ–µ–љ –і–Њ —Б–µ–≥–Њ–і–љ—П—И–љ–Є—Е –і–љ–µ–є. –Т —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–Љ —А–∞–Ј–і–µ–ї–µ –і–∞–љ—Л –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Л–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ —Б–≤–µ–і–µ–љ–Є—П –њ–Њ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ —Н–Љ–∞–ї–Є, –µ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤—Г –Є —Б–Њ—Б—В–∞–≤–∞–Љ. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —З–∞—Б—В—М –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—М—Б—П —Б –љ–∞–Є–±–Њ–ї–µ–µ –њ—А–Є–Љ–µ–љ—П–µ–Љ—Л–Љ–Є —В–µ—Е–љ–Є–Ї–∞–Љ–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, –Ї–∞–Ї –≤ —О–≤–µ–ї–Є—А–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ, —В–∞–Ї –Є –≤ –Њ–±–ї–∞—Б—В—П—Е –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞, –≤ —В–Њ–Љ —З–Є—Б–ї–µ —Б—В–∞–љ–Ї–Њ–≤–Њ–є —Н–Љ–∞–ї–µ–≤–Њ–є –ґ–Є–≤–Њ–њ–Є—Б–Є.

–≠–Љ–∞–ї—П–Љ–Є –њ—А–Є–љ—П—В–Њ –љ–∞–Ј—Л–≤–∞—В—М —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞–љ–µ—Б–µ–љ–љ—Л–µ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –Є–ї–Є —Б—В–µ–Ї–ї—П–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М. –†–∞–Ј–ї–Є—З–∞—О—В —Е–Њ–ї–Њ–і–љ—Л–µ (–њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ), –Є –≥–Њ—А—П—З–Є–µ —Н–Љ–∞–ї–Є. –Я–µ—А–≤—Л–є –≤–Є–і —Н–Љ–∞–ї–µ–є –ї–Є–±–Њ —Б–Њ–≤—Б–µ–Љ –љ–µ —В—А–µ–±—Г–µ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П, –ї–Є–±–Њ –њ–Њ–ї–Є–Љ–µ—А–Є–Ј—Г—О—В—Б—П –њ—А–Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–µ–≤—Л—Б–Њ–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ (–і–Њ 200 º–°). –°–Њ–±—Б—В–≤–µ–љ–љ–Њ —Н–Љ–∞–ї—М—О –Љ—Л –±—Г–і–µ–Љ –љ–∞–Ј—Л–≤–∞—В—М –≤—В–Њ—А–Њ–є –≤–Є–і —Н–Љ–∞–ї–µ–є, —В—А–µ–±—Г—О—Й–Є–є –≤—Л—Б–Њ–Ї–Њ—В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П (600 - 900 º–°). –±–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —В–∞–Ї–Є—Е —Н–Љ–∞–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –љ–∞ –Њ—Б–љ–Њ–≤–µ –Ї—А–µ–Љ–љ–Є–µ–≤—Л—Е —Б—В–µ–Ї–Њ–ї. –Ю—В –Њ–±—Л—З–љ–Њ–≥–Њ (—В–∞—А–љ–Њ–≥–Њ) —Б—В–µ–Ї–ї–∞ —Н–Љ–∞–ї—М –Њ—В–ї–Є—З–∞–µ—В—Б—П –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –±–Њ–ї–µ–µ –љ–Є–Ј–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –њ–ї–∞–≤–ї–µ–љ–Є—П (—В–∞—А–љ–Њ–µ —Б—В–µ–Ї–ї–Њ 1350 – 1500 º–°), —И–Є—А–Њ–Ї–Њ–є —Ж–≤–µ—В–Њ–≤–Њ–є –њ–∞–ї–Є—В—А–Њ–є, –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –ґ–Є–і–Ї–Њ—В–µ–Ї—Г—З–µ—Б—В—М—О, —Б—В—А–Њ–≥–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П.

1.1.–Ш—Б—В–Њ—А–Є—П —Н–Љ–∞–ї–Є.

–Э–∞ —Б–µ–≥–Њ–і–љ—П—И–љ–Є–є –і–µ–љ—М –њ—А–Є–љ—П—В–Њ —Б—З–Є—В–∞—В—М, —З—В–Њ –Є—Б–Ї—Г—Б—Б—В–≤–Њ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –Є–Љ–µ–µ—В –±–Њ–ї–µ–µ —З–µ–Љ —В—А–µ—Е —В—Л—Б—П—З–µ–ї–µ—В–љ—О—О –Є—Б—В–Њ—А–Є—О. –Ф—А–µ–≤–љ–µ–є—И–Є–µ –Є–Ј –Є–Ј–≤–µ—Б—В–љ—Л—Е –њ—А–µ–і–Љ–µ—В–Њ–≤ —Б –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є–µ–Љ —Б—В–µ–Ї–ї–∞ –љ–∞ –Љ–µ—В–∞–ї–ї –≤ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Ж–µ–ї—П—Е –љ–∞–є–і–µ–љ—Л –≤ –Ь–Є–Ї–µ–љ–∞—Е –Є –љ–∞ –Њ. –Ъ–Є–њ—А (15-14 –≤. –і–Њ –љ. —Н.). –Ш—Б–Ї—Г—Б—Б—В–≤–Њ –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є—П —Б—В–µ–Ї–ї–∞ –љ–∞ –Љ–µ—В–∞–ї–ї —А–∞–Ј–≤–Є–≤–∞–ї–Њ—Б—М —Б 7-–≥–Њ –≤. –і–Њ –љ. —Н. –љ–∞ —В–µ—А—А–Є—В–Њ—А–Є–Є –Р–Ј–µ—А–±–∞–є–і–ґ–∞–љ–∞, –У—А–µ—Ж–Є–Є, —Б–µ–≤–µ—А–љ–Њ–є –Ш—В–∞–ї–Є–Є. –С–Њ–ї–µ–µ –њ–Њ–Ј–і–љ—П—П —В–µ—Е–љ–Є–Ї–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є —Н–Љ–∞–ї–Є –њ–Њ—П–≤–Є–ї–∞—Б—М, –Њ—З–µ–≤–Є–і–љ–Њ –Ї–∞–Ї –≤–∞—А–Є–∞–љ—В –Є–љ–Ї—А—Г—Б—В–∞—Ж–Є–Є –Љ–µ—В–∞–ї–ї–∞ –і—А–∞–≥–Њ—Ж–µ–љ–љ—Л–Љ–Є –Ї–∞–Љ–љ—П–Љ–Є –Є —Ж–≤–µ—В–љ–Њ–є —Б–Љ–∞–ї—М—В–Њ–є. –≠—В–∞ —В–µ—Е–љ–Є–Ї–∞ –±—Л–ї–∞ —И–Є—А–Њ–Ї–Њ —А–∞–Ј–≤–Є—В–∞ –≤ –Ф—А–µ–≤–љ–µ–Љ –Х–≥–Є–њ—В–µ —Б 2000 –≥. –і–Њ –љ. —Н. –Э–∞ –Ј–Њ–ї–Њ—В—Г—О –њ–ї–∞—Б—В–Є–љ—Г —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –Ј–Њ–ї–Њ—В—Л–µ –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є, –њ—А–Њ–Љ–µ–ґ—Г—В–Ї–Є –Љ–µ–ґ–і—Г –љ–Є–Љ–Є –Ј–∞–њ–Њ–ї–љ—П–ї–Є—Б—М —Ж–≤–µ—В–љ—Л–Љ–Є –≤—Б—В–∞–≤–Ї–∞–Љ–Є. –Ъ—Г—Б–Њ—З–Ї–Є –ї—П–њ–Є—Б-–ї–∞–Ј—Г—А–Є, –Љ–∞–ї–∞—Е–Є—В–∞, –Ї–Њ—А–∞–ї–ї–∞, –±–Є—А—О–Ј—Л, —Б–Љ–∞–ї—М—В—Л, —Ж–≤–µ—В–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–ї–Є—Б—М –њ–Њ —Д–Њ—А–Љ–µ —П—З–µ–µ–Ї –Є –Ј–∞–Ї—А–µ–њ–ї—П–ї–Є—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –Ї–ї–µ—П.

–Э–µ —Б–Љ–Њ—В—А—П –љ–∞ —Н—В–Њ, –љ–∞—Б—В–Њ—П—Й–∞—П —Н–Љ–∞–ї—М –њ–Њ—П–≤–Є–ї–∞—Б—М –≤ –Х–≥–Є–њ—В–µ —В–Њ–ї—М–Ї–Њ –≤ –≥—А–µ–Ї–Њ-—А–Є–Љ—Б–Ї–Є–є –њ–µ—А–Є–Њ–і. –Ю–і–љ–∞–Ї–Њ –Є–Љ–µ–љ–љ–Њ –µ–≥–Є–њ—В—П–љ–µ —Б–Њ–Ј–і–∞–ї–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ –Њ—Б–љ–Њ–≤—Л —Ж–≤–µ—В–Њ–≤–Њ–є –Њ—В–і–µ–ї–Ї–Є –Љ–µ—В–∞–ї–ї–∞ –Ї–∞–Љ–љ–µ–Љ –Є —Н–Љ–∞–ї—М—О, –Ї–Њ—В–Њ—А—Л–µ –і–Њ —Б–Є—Е –њ–Њ—А –љ–µ –њ–Њ—В–µ—А—П–ї–Є —Б–≤–Њ–µ–є —Ж–µ–љ–љ–Њ—Б—В–Є. –Т 5-–Љ –≤. –і–Њ –љ. —Н. —Г –Ї–µ–ї—М—В—Б–Ї–Є—Е –њ–ї–µ–Љ–µ–љ –§—А–∞–љ—Ж–Є–Є –Є –С—А–Є—В–∞–љ–Є–Є –њ–Њ–ї—Г—З–Є–ї–∞ —А–∞–Ј–≤–Є—В–Є–µ –≤—Л–µ–Љ—З–∞—В–∞—П —Н–Љ–∞–ї—М –љ–∞ –±—А–Њ–љ–Ј–µ. –Т —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —П—З–µ–є–Ї–Є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –ї–Є—В—Л—Е –Є–Ј–і–µ–ї–Є–є –≤–њ–ї–∞–≤–ї—П–ї–Њ—Б—М –љ–µ–њ—А–Њ–Ј—А–∞—З–љ–Њ–µ —Б—В–µ–Ї–ї–Њ –љ–∞—Б—Л—Й–µ–љ–љ—Л—Е —Ж–≤–µ—В–Њ–≤. –Ю—В –Ї–µ–ї—М—В–Њ–≤ —Н—В–∞ —В–µ—Е–љ–Є–Ї–∞ –њ–µ—А–µ—И–ї–∞ –Ї —А–Є–Љ–ї—П–љ–∞–Љ, –љ–Њ –љ–µ –њ–Њ–ї—Г—З–Є–ї–∞ —Г –љ–Є—Е —И–Є—А–Њ–Ї–Њ–≥–Њ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є—П.

–Т —Н—В–Њ –ґ–µ –≤—А–µ–Љ—П –Є—Б–Ї—Г—Б—Б—В–≤–Њ —Н–Љ–∞–ї–Є —А–∞–Ј–≤–Є–≤–∞–µ—В—Б—П –≤ —Б—В—А–∞–љ–∞—Е –Р–Ј–Є–Є: –Я–µ—А—Б–Є–Є, –Ш–љ–і–Є–Є –Є –Ъ–Є—В–∞–µ. –Ъ–Є—В–∞–є—Б–Ї–∞—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–∞—П —Н–Љ–∞–ї—М —Б—В–∞–ї–∞ —Г–љ–Є–Ї–∞–ї—М–љ–Њ–є –Є —Б–∞–Љ–Њ–±—Л—В–љ–Њ–є —В–µ—Е–љ–Є–Ї–Њ–є, —В—А–∞–і–Є—Ж–Є–Є –Ї–Є—В–∞–є—Б–Ї–Є—Е —Н–Љ–∞–ї—М–µ—А–Њ–≤ –ґ–Є–≤—Г—В –Є –њ–Њ —Б–µ–є –і–µ–љ—М.

–Х–≥–Є–њ–µ—В—Б–Ї–Њ–µ –Є –±–ї–Є–ґ–љ–µ–≤–Њ—Б—В–Њ—З–љ–Њ–µ –Є—Б–Ї—Г—Б—Б—В–≤–Њ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤–ї–Є—П–ї–Њ –љ–∞ –Ї—Г–ї—М—В—Г—А—Г –Т–Є–Ј–∞–љ—В–Є–Є, —Б–ї–µ–і—Г—О—Й–Є–є —Ж–µ–љ—В—А —Н–Љ–∞–ї—М–µ—А–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞. –Т–Є–Ј–∞–љ—В–Є–є—Б–Ї–Є–µ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В—Л–µ —Н–Љ–∞–ї–Є —Б—З–Є—В–∞—О—В—Б—П –Ї–ї–∞—Б—Б–Є—З–µ—Б–Ї–Є–Љ–Є. –Т–њ–µ—А–≤—Л–µ —Н–Љ–∞–ї—М –±—Л–ї–∞ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–∞ –љ–µ –Ї–∞–Ї –Є–Љ–Є—В–∞—Ж–Є—П –Ї–∞–Љ–љ–µ–є, –∞ –Ї–∞–Ї —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–µ –Є–Ј–Њ–±—А–∞–Ј–Є—В–µ–ї—М–љ–Њ–µ —Б—А–µ–і—Б—В–≤–Њ. –†–∞—Б—Ж–≤–µ—В –≤–Є–Ј–∞–љ—В–Є–є—Б–Ї–Њ–є —Н–Љ–∞–ї–Є –њ—А–Є—Е–Њ–і–Є—В—Б—П –љ–∞ –њ–µ—А–Є–Њ–і –і–Њ 12 –≤. –љ. —Н.

–Ю–њ—Л—В –Т–Є–Ј–∞–љ—В–Є–Є –Њ–Ї–∞–Ј–∞–ї –Ї–∞—А–і–Є–љ–∞–ї—М–љ–Њ–µ –≤–ї–Є—П–љ–Є–µ –љ–∞ —А–∞–Ј–≤–Є—В–Є–µ —В–µ—Е–љ–Є–Ї–Є –µ–≤—А–Њ–њ–µ–є—Б–Ї–Њ–є —Б—А–µ–і–љ–µ–≤–µ–Ї–Њ–≤–Њ–є —Н–Љ–∞–ї–Є. –Ш–Ј –Т–Є–Ј–∞–љ—В–Є–Є –Є—Б–Ї—Г—Б—Б—В–≤–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–Є–ї–Њ—Б—М –љ–∞ —Б–Њ—Б–µ–і–љ–Є–µ —Б—В—А–∞–љ—Л: –У—А—Г–Ј–Є—О, –Р—А–Љ–µ–љ–Є—О, –°–µ—А–±–Є—О, –Ъ–Є–µ–≤—Б–Ї—Г—О –†—Г—Б—М, –≥–і–µ –±—Л–ї–Є —Б–Њ–Ј–і–∞–љ—Л —Б–∞–Љ–Њ–±—Л—В–љ—Л–µ —И–Ї–Њ–ї—Л —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П.

–Т —Б—А–µ–і–љ–µ–≤–µ–Ї–Њ–≤–Њ–є –Х–≤—А–Њ–њ–µ —Б–∞–Љ—Л–µ –Ј–љ–∞–Љ–µ–љ–Є—В—Л–µ —Ж–µ–љ—В—А—Л —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –љ–∞—Е–Њ–і–Є–ї–Є—Б—М –≤ –Ы–Є–Љ–Њ–ґ–µ (–§—А–∞–љ—Ж–Є—П), –њ—А–Є –Љ–Њ–љ–∞—Б—В—Л—А—П—Е –љ–∞ –†–µ–є–љ–µ –Є –≤ –Ы–Њ—В–∞—А–Є–љ–≥–Є–Є. –Т —Б–µ—А–µ–і–Є–љ–µ 12 –≤. –Ы–Є–Љ–Њ–ґ –њ—А–µ–≤—А–∞—В–Є–ї—Б—П –≤ –≤–µ–і—Г—Й–Є–є —Ж–µ–љ—В—А –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Ж–µ—А–Ї–Њ–≤–љ–Њ–є —Г—В–≤–∞—А–Є —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —А–∞–Ј–ї–Є—З–љ—Л—Е –≤–Є–і–Њ–≤ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є –Є –≤—Л–µ–Љ—З–∞—В–Њ–є —Н–Љ–∞–ї–Є. –Я–Њ—П–≤–ї—П–µ—В—Б—П —Б–≤–Њ–µ–Њ–±—А–∞–Ј–љ–∞—П —В–µ—Е–љ–Є–Ї–∞ –њ—А–Њ–Ј—А–∞—З–љ–Њ–є —Ж–≤–µ—В–љ–Њ–є —Н–Љ–∞–ї–Є –њ–Њ —З–µ–Ї–∞–љ–љ–Њ–Љ—Г —А–µ–ї—М–µ—Д—Г, –≥–і–µ —А–∞–Ј–ї–Є—З–љ–∞—П —В–Њ–ї—Й–Є–љ–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –Ј–∞ —Б—З–µ—В –љ–µ—А–Њ–≤–љ–Њ—Б—В–µ–є —А–µ–ї—М–µ—Д–∞ —Б–Њ–Ј–і–∞–µ—В –њ–Њ–і–Њ–±–Є–µ –Є–≥—А—Л —Б–≤–µ—В–∞ –Є —В–µ–љ–Є. –Я–Њ–Ј–і–љ–µ–µ ( 15-17 –≤.) –Ы–Є–Љ–Њ–ґ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –≤–µ–і—Г—Й–Є–Љ —Ж–µ–љ—В—А–Њ–Љ —А–∞–Ј–≤–Є—В–Є—П –љ–Њ–≤–Њ–є —Б–∞–Љ–Њ–±—Л—В–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є – –ґ–Є–≤–Њ–њ–Є—Б–љ–Њ–є —Н–Љ–∞–ї–Є –≤ —Б—В–Є–ї–µ –≥—А–Є–Ј–∞–є–ї—М. –Я–Њ–і—А–Њ–±–љ–µ–µ –Њ–± —Н—В–Њ–є —В–µ—Е–љ–Є–Ї–µ —А–∞—Б—Б–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –≤ –≥–ї–∞–≤–µ «–ґ–Є–≤–Њ–њ–Є—Б–љ–∞—П —Н–Љ–∞–ї—М».

–° —Б–µ—А–µ–і–Є–љ—Л 17-–≥–Њ –≤–µ–Ї–∞ –±–ї–∞–≥–Њ–і–∞—А—П –±–Њ–ї—М—И–Њ–Љ—Г —А–∞–Ј–≤–Є—В–Є—О —Е–Є–Љ–Є–Є –њ–Њ—П–≤–Є–ї–Є—Б—М –Њ–Ї–Є—Б–ї—Л –Љ–µ—В–∞–ї–ї–Њ–≤, –њ—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –Ї–Њ—В–Њ—А—Л—Е –љ–∞ –±–µ–ї—Г—О —Н–Љ–∞–ї–µ–≤—Г—О –Њ—Б–љ–Њ–≤—Г –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ –Њ–±–ґ–Є–≥–µ –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –і–Њ—Б—В–Є—З—М –њ–µ—А–µ–і–∞—З–Є —В–Њ–љ—З–∞–є—И–Є—Е —Ж–≤–µ—В–Њ–≤—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤, –±–ї–∞–≥–Њ–і–∞—А—П —З–µ–Љ—Г —Б—В–∞–ї–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ —Б–Њ–Ј–і–∞–љ–Є–µ –Љ–Є–љ–Є–∞—В—О—А –љ–∞ —Н–Љ–∞–ї–Є, –≥–і–µ –Љ–µ—В–∞–ї–ї, –і–∞–ґ–µ –µ—Б–ї–Є —Н—В–Њ –±—Л–ї–Њ –Ј–Њ–ї–Њ—В–Њ, —Б–ї—Г–ґ–Є–ї —В–Њ–ї—М–Ї–Њ –њ–Њ–і–ї–Њ–ґ–Ї–Њ–є –Є –њ–Њ–Ї—А—Л–≤–∞–ї—Б—П —Б–њ–ї–Њ—И–љ—Л–Љ —Б–ї–Њ–µ–Љ.

–Т 19 –≤–µ–Ї–µ –њ–Њ–ї—Г—З–∞–µ—В –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–∞—П –±—Л—В–Њ–≤–∞—П —Н–Љ–∞–ї—М –љ–∞ —Б—В–∞–ї–Є –Є —З—Г–≥—Г–љ–µ. –≠–Љ–∞–ї—М—О –њ–Њ–Ї—А—Л–≤–∞—О—В—Б—П –њ—А–µ–і–Љ–µ—В—Л –і–Њ–Љ–∞—И–љ–µ–≥–Њ –Њ–±–Є—Е–Њ–і–∞ (–њ–Њ—Б—Г–і–∞, –і–µ—В–∞–ї–Є –Ї–∞–Љ–Є–љ–Њ–≤ –Є –њ–µ—З–µ–є) –і–ї—П —Г–ї—Г—З—И–µ–љ–Є—П –Є—Е —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л—Е —Б–≤–Њ–є—Б—В–≤.

–Э–∞ —А—Г–±–µ–ґ–µ 19-20 –≤–≤. –љ–∞ –≤–Њ–ї–љ–µ —Б—В–Є–ї—П –Љ–Њ–і–µ—А–љ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–∞—П —Н–Љ–∞–ї—М –њ–µ—А–µ–ґ–Є–≤–∞–µ—В –љ–Њ–≤—Л–є –њ–Њ–і—К–µ–Љ. –≠–Љ–∞–ї—М —Б—В–∞–љ–Њ–≤–Є—В—Б—П –њ–Њ–њ—Г–ї—П—А–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –Њ—Д–Њ—А–Љ–ї–µ–љ–Є—П —Г–Ї—А–∞—И–µ–љ–Є–є –Є –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л—Е –Є–Ј–і–µ–ї–Є–є. –С–ї–∞–≥–Њ–і–∞—А—П —Г—Б–њ–µ—Е–∞–Љ –≤ –Њ–±–ї–∞—Б—В–Є —Е–Є–Љ–Є–Є —Б–Є–ї–Є–Ї–∞—В–Њ–≤ –±—Л–ї–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –±–Њ–ї—М—И–∞—П –њ–∞–ї–Є—В—А–∞ —Н–Љ–∞–ї–µ–є —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤ –Є —Б–≤–Њ–є—Б—В–≤.

–†—Г—Б—Б–Ї–∞—П —Н–Љ–∞–ї—М. –Э–∞–Є–±–Њ–ї–µ–µ —А–∞–љ–љ–Є–µ –Є–Ј —Б–Њ—Е—А–∞–љ–Є–≤—И–Є—Е—Б—П –Є–Ј–і–µ–ї–Є–є –Є–Ј –Љ–µ—В–∞–ї–ї–∞ —Б –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–Љ —Н–Љ–∞–ї–µ–≤—Л–Љ –Њ—Д–Њ—А–Љ–ї–µ–љ–Є–µ–Љ –Њ—В–љ–Њ—Б—П—В—Б—П –Ї 10-–Љ—Г – –љ–∞—З–∞–ї—Г 13-–≥–Њ –≤–µ–Ї–∞. –Т –Ф—А–µ–≤–љ–µ–є –†—Г—Б–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Г—О —Н–Љ–∞–ї—М –љ–∞–Ј—Л–≤–∞–ї–Є —Д–Є–љ–Є—Д—В—М—О (–Њ—В –≥—А–µ—З–µ—Б–Ї–Њ–≥–Њ «—Д–Є–љ–≥–Є—В–Є—Б» - —Б–≤–µ—В–ї—Л–є, –±–ї–µ—Б—В—П—Й–Є–є –Ї–∞–Љ–µ–љ—М). –Ъ–∞–Ї —Г–ґ–µ —Г–њ–Њ–Љ–Є–љ–∞–ї–Њ—Б—М, —В–µ—Е–љ–Є–Ї—Г –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є –Є –≤—Л–µ–Љ—З–∞—В–Њ–є —Н–Љ–∞–ї–Є —А—Г—Б—Б–Ї–Є–µ –Љ–∞—Б—В–µ—А–∞ –њ–µ—А–µ–љ—П–ї–Є —Г –≤–Є–Ј–∞–љ—В–Є–є—Ж–µ–≤. –Ъ—А—Г–њ–љ–µ–є—И–Є–Љ–Є —А—Г—Б—Б–Ї–Є–Љ–Є —Ж–µ–љ—В—А–∞–Љ–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –±—Л–ї–Є –Ъ–Є–µ–≤, –І–µ—А–љ–Є–≥–Њ–≤, –У–∞–ї–Є—З, –Т–ї–∞–і–Є–Љ–Є—А, –†—П–Ј–∞–љ—М, –Э–Њ–≤–≥–Њ—А–Њ–і. –Ш–Ј –і–Њ—И–µ–і—И–Є—Е –і–Њ –љ–∞—Б –Њ–±—А–∞–Ј—Ж–Њ–≤ —А—Г—Б—Б–Ї–Њ–≥–Њ —Н–Љ–∞–ї—М–µ—А–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ —В–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є —З–∞—Й–µ –≤—Б–µ–≥–Њ –≤—Б—В—А–µ—З–∞—О—В—Б—П –Ї–Њ–ї—В—Л – –≤–Є–і –њ–∞—А–љ—Л—Е —Г–Ї—А–∞—И–µ–љ–Є–є –ґ–µ–љ—Б–Ї–Њ–≥–Њ –≥–Њ–ї–Њ–≤–љ–Њ–≥–Њ —Г–±–Њ—А–∞ –ї—Г–љ–Њ–Њ–±—А–∞–Ј–љ–Њ–є —Д–Њ—А–Љ—Л –Є–Ј –і–≤—Г—Е —Б–Њ–µ–і–Є–љ–µ–љ–љ—Л—Е –≤—Л–њ—Г–Ї–ї—Л—Е –њ–ї–∞—Б—В–Є–љ. –Ґ–∞–Ї–ґ–µ –Є–Ј–≤–µ—Б—В–љ—Л –і–Є–∞–і–µ–Љ—Л –Є–Ј –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е, —Б–Њ–µ–і–Є–љ–µ–љ–љ—Л—Е –і—А—Г–≥ —Б –і—А—Г–≥–Њ–Љ –Ј–Њ–ї–Њ—В—Л—Е –њ–ї–∞—Б—В–Є–љ, —А—П—Б–љ—Л (–њ–∞—А–љ—Л–µ —Ж–µ–њ–Є –Є–Ј –±–ї—П—И–µ–Ї), –±–∞—А–Љ—Л (–љ–∞–≥—А—Г–і–љ—Л–µ —Г–Ї—А–∞—И–µ–љ–Є—П, —Б–Њ—Б—В–Њ—П—Й–Є–µ –Є–Ј –Њ—В–і–µ–ї—М–љ—Л—Е –Љ–µ–і–∞–ї—М–Њ–љ–Њ–≤), –њ–ї–∞—Б—В–Є–љ—Л, –Ї–Њ—В–Њ—А—Л–µ –љ–∞—И–Є–≤–∞–ї–Є –љ–∞ –њ–∞—А–∞–і–љ—Г—О –Њ–і–µ–ґ–і—Г, –і–∞—А–Њ—Е—А–∞–љ–Є—В–µ–ї—М–љ–Є—Ж—Л, —В–µ–ї—М–љ—Л–µ –Ї—А–µ—Б—В—Л –Є –Њ–±—А–∞–Ј–Ї–Є, –љ–∞–Ї–ї–∞–і–Ї–Є –љ–∞ –Х–≤–∞–љ–≥–µ–ї–Є–µ, –Њ–Ї–ї–∞–і—Л –і–ї—П –Є–Ї–Њ–љ. –Ф–ї—П –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–Њ–є –Є –≤—Л–µ–Љ—З–∞—В–Њ–є —Н–Љ–∞–ї–Є —З–∞—Й–µ –≤—Б–µ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є –Ј–Њ–ї–Њ—В–Њ, —А–µ–ґ–µ —Б–µ—А–µ–±—А–Њ, –∞ —Н–Љ–∞–ї—М –њ–Њ –ї–Є—В—М—О (–Ј–∞–Є–Љ—Б—В–≤–Њ–≤–∞–љ–љ—Г—О –Є–Ј –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ—Л – –љ–∞—Б–ї–µ–і–Є–µ –Ї–µ–ї—М—В–Њ–≤) –і–µ–ї–∞–ї–Є, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –њ–Њ –±—А–Њ–љ–Ј–µ –Є–ї–Є –Љ–µ–і–Є. –≠–Љ–∞–ї–µ–≤–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ —В–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –љ–µ –±—Л–ї–Њ –Љ–∞—Б—Б–Њ–≤—Л–Љ. –Ю—Б–љ–Њ–≤–љ—Л–Љ–Є –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞–Љ–Є —А–∞–±–Њ—В —Б —Н–Љ–∞–ї—М—О –±—Л–ї–Є –Ї–љ—П–Ј—М—П –Є –Є—Е —Б–µ–Љ—М–Є, –≤—Л—Б—И–Є–µ –Є–µ—А–∞—А—Е–Є —Ж–µ—А–Ї–≤–Є, –±–Њ—П—А–µ.

–Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Љ–Њ–љ–≥–Њ–ї—М—Б–Ї–Њ–≥–Њ –љ–∞—И–µ—Б—В–≤–Є—П –≤ 1237 –≥–Њ–і—Г –њ—А–µ–Ї—А–∞—Й–∞—О—В —Б—Г—Й–µ—Б—В–≤–Њ–≤–∞–љ–Є–µ –Љ–љ–Њ–≥–Є–µ —Н–Љ–∞–ї—М–µ—А–љ—Л–µ —Ж–µ–љ—В—А—Л, —В—А–∞–і–Є—Ж–Є—П –њ–µ—А–µ–і–∞—З–Є –Ј–љ–∞–љ–Є–є –њ—А–µ—А—Л–≤–∞–µ—В—Б—П. –Ь–љ–Њ–≥–Є–µ –Љ–∞—Б—В–µ—А–∞ —Г–≥–љ–∞–љ—Л –≤ –Ч–Њ–ї–Њ—В—Г—О –Ю—А–і—Г. –Э–∞—А—Г—И–µ–љ—Л –Ї—Г–ї—М—В—Г—А–љ—Л–µ —Б–≤—П–Ј–Є —Б –Т–Є–Ј–∞–љ—В–Є–µ–є –Є –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–Њ–є. –° —Б–µ—А–µ–і–Є–љ—Л 13-–≥–Њ –і–Њ —Б–µ—А–µ–і–Є–љ—Л 15-–≥–Њ –≤–µ–Ї–∞ –љ–∞–±–ї—О–і–∞–µ—В—Б—П –Њ–±—Й–Є–є —Г–њ–∞–і–Њ–Ї —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї–Є. –£—В—А–∞—З–µ–љ—Л —А–µ—Ж–µ–њ—В—Л –Љ–љ–Њ–≥–Є—Е —Ж–≤–µ—В–Њ–≤, –Ј–∞–±—Л—В–∞ –њ–µ—А–µ–≥–Њ—А–Њ–і—З–∞—В–∞—П —Н–Љ–∞–ї—М. –Я—А–Њ–і–Њ–ї–ґ–∞–µ—В —А–∞–Ј–≤–Є–≤–∞—В—М—Б—П —В–Њ–ї—М–Ї–Њ —Н–Љ–∞–ї—М –њ–Њ –ї–Є—В—М—О. –Т —В–µ—Е–љ–Є–Ї–µ —Н–Љ–∞–ї–Є –њ–Њ –ї–Є—В—М—О –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –і–µ–ї–∞–ї–Є –Ї—Г–ї—М—В–Њ–≤—Л–µ –≤–µ—Й–Є, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –Ї–Њ—В–Њ—А—Л—Е —Б–Њ—Б—А–µ–і–Њ—В–Њ—З–Є–ї–Њ—Б—М –≤ –Љ–Њ–љ–∞—Б—В—Л—А—Б–Ї–Є—Е –Љ–∞—Б—В–µ—А—Б–Ї–Є—Е –Є –≤ –Э–Њ–≤–≥–Њ—А–Њ–і–µ. –Ь–Њ–љ–∞—Б—В—Л—А–Є, –Ї–∞–Ї –Є –≤—Б—П —А—Г—Б—Б–Ї–∞—П –њ—А–∞–≤–Њ—Б–ї–∞–≤–љ–∞—П —Ж–µ—А–Ї–Њ–≤—М, –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В —Б–≤–µ—В—Б–Ї–Њ–≥–Њ –Њ–±—Й–µ—Б—В–≤–∞, –Є–Љ–µ–ї–Є –Њ—Е—А–∞–љ–љ—Г—О –≥—А–∞–Љ–Њ—В—Г –Њ—В —Е–∞–љ–Њ–≤ –Ч–Њ–ї–Њ—В–Њ–є –Ю—А–і—Л, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–Њ –љ–µ–Ї–Њ—В–Њ—А—Г—О –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М –і–ї—П —А–∞–±–Њ—В–∞–≤—И–Є—Е —В–∞–Љ —А–µ–Љ–µ—Б–ї–µ–љ–љ–Є–Ї–Њ–≤ –Њ—В –≥—А–∞–±–µ–ґ–µ–є –Є —Г–≥–Њ–љ–∞ –≤ –њ–ї–µ–љ.

–°–Њ –≤—В–Њ—А–Њ–є –њ–Њ–ї–Њ–≤–Є–љ—Л 15-–≥–Њ –≤–µ—А–∞ –љ–∞—З–Є–љ–∞–µ—В—Б—П –≤–Њ–Ј—А–Њ–ґ–і–µ–љ–Є–µ —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї—М–µ—А–љ–Њ–є —В—А–∞–і–Є—Ж–Є–Є. –Т–Њ–Ј–Њ–±–љ–Њ–≤–ї–µ–љ–Є–µ –Ї—Г–ї—М—В—Г—А–љ—Л—Е —Б–≤—П–Ј–µ–є —Б –Т–Є–Ј–∞–љ—В–Є–µ–є –і–∞–µ—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —А—Г—Б—Б–Ї–Є–Љ –Љ–∞—Б—В–µ—А–∞–Љ –њ–Њ–Ј–љ–∞–Ї–Њ–Љ–Є—В—Б—П —Б –Њ–њ—Л—В–Њ–Љ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —И–Ї–Њ–ї –Є—В–∞–ї—М—П–љ—Б–Ї–Њ–≥–Њ –†–µ–љ–µ—Б—Б–∞–љ—Б–∞. –†–∞—Б—И–Є—А—П—О—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —А–∞–±–Њ—В—Л —Б —Н–Љ–∞–ї—М—О –Ј–∞ —Б—З–µ—В –њ—А–Є–≤–Њ–Ј–љ–Њ–≥–Њ –Ј–∞–њ–∞–і–љ–Њ–µ–≤—А–Њ–њ–µ–є—Б–Ї–Њ–≥–Њ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —Б—Л—А—М—П. –†—Г—Б—Б–Ї–Є–µ —Н–Љ–∞–ї—М–µ—А—Л –њ–Њ–ї—Г—З–∞—О—В –Ї—А—Г–њ–љ—Л–µ –Ј–∞–Ї–∞–Ј—Л –Њ—В —Ж–∞—А—Б–Ї–Њ–≥–Њ –і–≤–Њ—А–∞. –Т –Ь–Њ—Б–Ї–≤—Г, –Ї–Њ—В–Њ—А–∞—П, –љ–∞—А—П–і—Г —Б –Э–Њ–≤–≥–Њ—А–Њ–і–Њ–Љ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –Ї—А—Г–њ–љ–µ–є—И–Є–Љ —А—Г—Б—Б–Ї–Є–Љ —Н–Љ–∞–ї—М–µ—А–љ—Л–Љ —Ж–µ–љ—В—А–Њ–Љ –њ—А–Є–≥–ї–∞—И–∞—О—В –≥—А–µ—З–µ—Б–Ї–Є—Е –Є –Ј–∞–њ–∞–і–љ–Њ–µ–≤—А–Њ–њ–µ–є—Б–Ї–Є—Е –Љ–∞—Б—В–µ—А–Њ–≤. –Т –Ї–Њ–љ—Ж–µ 15-–≥–Њ –≤–µ–Ї–∞ –њ–Њ—П–≤–ї—П–µ—В—Б—П –љ–Њ–≤–∞—П —В–µ—Е–љ–Є–Ї–∞ – —Н–Љ–∞–ї—М –њ–Њ —Б–Ї–∞–љ–Є (—Д–Є–ї–Є–≥—А–∞–љ–Є). –≠–Љ–∞–ї—М –њ–Њ —Б–Ї–∞–љ–Є –њ—А–µ–≤—А–∞—В–Є–ї–∞—Б—М –≤ –Є–Ј–ї—О–±–ї–µ–љ–љ—Л–є –њ—А–Є–µ–Љ –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –і–µ–Ї–Њ—А–∞. –°–Њ –≤—А–µ–Љ–µ–љ–µ–Љ –Њ–љ–∞ —Б—В–∞–ї–∞ —Г–Ј–љ–∞–≤–∞–µ–Љ—Л–Љ, —Е–∞—А–∞–Ї—В–µ—А–љ—Л–Љ —Б–Є–Љ–≤–Њ–ї–Њ–Љ —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї–Є. –†—Г—Б—Б–Ї–Є–µ —Н–Љ–∞–ї—М–µ—А—Л —В–∞–Ї–ґ–µ —И–Є—А–Њ–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є –Є —В–µ—Е–љ–Є–Ї—Г —Н–Љ–∞–ї–Є –њ–Њ —А–µ–ї—М–µ—Д—Г, –Ї–Њ—В–Њ—А–∞—П –±—Л–ї–∞ —Е–Њ—А–Њ—И–Њ –Є–Ј–≤–µ—Б—В–љ–∞ –≤ –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–µ. 17-–є –≤–µ–Ї —Б—З–Є—В–∞—О—В –≤—А–µ–Љ–µ–љ–µ–Љ —А–∞—Б—Ж–≤–µ—В–∞ —Н–Љ–∞–ї–Є. –Т —Н—В–Њ—В –њ–µ—А–Є–Њ–і –µ—О —Г–Ї—А–∞—И–∞–ї–Њ—Б—М –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ –±—Л—В–Њ–≤—Л—Е –≤–µ—Й–µ–є, —З–µ—А–µ–љ–Ї–Є –љ–Њ–ґ–µ–є, –≤–Є—В–Њ–Ї, —З–µ—А–љ–Є–ї—М–љ–Є—Ж—Л, —Д—Г—В–ї—П—А—Л –Є –і—А. —Н–Љ–∞–ї—М —Б—В–∞–љ–Њ–≤–Є—В—Б—П –љ–µ–Њ—В—К–µ–Љ–ї–µ–Љ–Њ–є —З–∞—Б—В—М—О —Г–±—А–∞–љ—Б—В–≤–∞ –њ—А–µ–і–Љ–µ—В–Њ–≤ —Ж–µ—А–Ї–Њ–≤–љ–Њ–≥–Њ –Њ–±–Є—Е–Њ–і–∞ –Є —Б–≤–µ—В—Б–Ї–Є—Е –≤–µ—Й–µ–є.

–Т –њ–µ—В—А–Њ–≤—Б–Ї–Њ–µ –≤—А–µ–Љ—П —А—Г—Б—Б–Ї–∞—П —Н–Љ–∞–ї—М –Є—Б–њ—Л—В—Л–≤–∞–µ—В –Њ–≥—А–Њ–Љ–љ–Њ–µ –≤–ї–Є—П–љ–Є–µ –Ј–∞–њ–∞–і–љ–Њ–є –Ї—Г–ї—М—В—Г—А—Л. –Я–Њ—П–≤–Є–≤—И–∞—П—Б—П –≤ 18-–Љ –≤–µ–Ї–µ –Љ–Є–љ–Є–∞—В—О—А–љ–∞—П –ґ–Є–≤–Њ–њ–Є—Б—М –њ–Њ —Н–Љ–∞–ї–Є –Њ—В—В–µ—Б–љ—П–µ—В –љ–∞ –≤—В–Њ—А–Њ–є –њ–ї–∞–љ —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л–µ —В–µ—Е–љ–Є–Ї–Є –њ—А–Њ—И–ї—Л—Е –≤–µ–Ї–Њ–≤. –Ъ –Ї–Њ–љ—Ж—Г 18-–≥–Њ –≤–µ–Ї–∞ —А—Г—Б—Б–Ї–∞—П –Љ–Є–љ–Є–∞—В—О—А–љ–∞—П —Н–Љ–∞–ї–µ–≤–∞—П –ґ–Є–≤–Њ–њ–Є—Б—М –≤—Л—Е–Њ–і–Є—В –Ј–∞ —А–∞–Љ–Ї–Є —Н–ї–µ–Љ–µ–љ—В–∞ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ-–њ—А–Є–Ї–ї–∞–і–љ–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞ –Є –њ—А–Є–Њ–±—А–µ—В–∞–µ—В —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–µ –Ј–≤—Г—З–∞–љ–Є–µ –Ї–∞–Ї –Њ–і–Є–љ –Є–Ј –≤–Є–і–Њ–≤ —Б—В–∞–љ–Ї–Њ–≤–Њ–≥–Њ –Є—Б–Ї—Г—Б—Б—В–≤–∞.

–Ъ 19-–Љ—Г –≤–µ–Ї—Г –≤–µ–і—Г—Й–Є–Љ–Є —А–Њ—Б—Б–Є–є—Б–Ї–Є–Љ–Є —Н–Љ–∞–ї—М–µ—А–љ—Л–Љ–Є —Ж–µ–љ—В—А–∞–Љ–Є —Б—В–∞–љ–Њ–≤—П—В—Б—П –Ь–Њ—Б–Ї–≤–∞, –†–Њ—Б—В–Њ–≤ –Т–µ–ї–Є–Ї–Є–є –Є –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥. –° —Б–µ—А–µ–і–Є–љ—Л 19-–≥–Њ —Б—В–Њ–ї–µ—В–Є—П –Є—Б–Ї—Г—Б—Б—В–≤–Њ —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї–Є –њ–µ—А–µ–ґ–Є–≤–∞–µ—В –љ–Њ–≤—Л–є –њ–Њ–і—К–µ–Љ –≤ —Б–≤—П–Ј–Є —Б —А–Њ—Б—В–Њ–Љ –Њ–±—Й–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Є–љ—В–µ—А–µ—Б–∞ –Ї –і—А–µ–≤–љ–µ—А—Г—Б—Б–Ї–Є–Љ —В—А–∞–і–Є—Ж–Є—П–Љ. –Я–Њ—П–≤–ї—П–µ—В—Б—П —Б–≤–Њ–µ–Њ–±—А–∞–Ј–љ—Л–є «—А—Г—Б—Б–Ї–Є–є —Б—В–Є–ї—М», –Ї–∞–Ї –≤–∞—А–Є–∞–љ—В –Њ–±—Й–µ–µ–≤—А–Њ–њ–µ–є—Б–Ї–Њ–≥–Њ «–Є—Б—В–Њ—А–Є–Ј–Љ–∞». –Т–љ–Њ–≤—М –њ–Њ–ї—Г—З–∞–µ—В —И–Є—А–Њ–Ї–Њ–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є–µ —В—А–∞–і–Є—Ж–Є–Њ–љ–љ–∞—П —Н–Љ–∞–ї—М –њ–Њ —Б–Ї–∞–љ–Є, –Ї–∞–Ї –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л–є –∞—В—А–Є–±—Г—В «—А—Г—Б—Б–Ї–Њ–≥–Њ —Б—В–Є–ї—П». –Т —Н—В–Њ –≤—А–µ–Љ—П –Є—Б–Ї—Г—Б—Б—В–≤–Њ —Н–Љ–∞–ї–Є –њ—А–Є–Њ–±—А–µ—В–∞–µ—В –Љ–∞—Б—Б–Њ–≤—Л–є —Е–∞—А–∞–Ї—В–µ—А, —Б—В–∞–љ–Њ–≤–Є—В—Б—П –і–Њ—Б—В—Г–њ–љ—Л–Љ —А–∞–Ј–ї–Є—З–љ—Л–Љ —Б–ї–Њ—П–Љ —А—Г—Б—Б–Ї–Њ–≥–Њ –Њ–±—Й–µ—Б—В–≤–∞. –Т–µ–і—Г—Й—Г—О —А–Њ–ї—М –≤ –і–µ–Љ–Њ–Ї—А–∞—В–Є–Ј–∞—Ж–Є–Є —Н–Љ–∞–ї–Є —Б—Л–≥—А–∞–ї–Є —А—Г—Б—Б–Ї–Є–µ —О–≤–µ–ї–Є—А–љ—Л–µ —Д–Є—А–Љ—Л. –Ш—Б–њ–Њ–ї—М–Ј—Г—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П —Е–Є–Љ–Є–Є –Є –љ–Њ–≤—Л–µ —Н–Љ–∞–ї—М–µ—А–љ—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–Ј–≤–Њ–ї–Є–ї–Є –њ–µ—А–µ–є—В–Є –Ї –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О –Є–Ј–і–µ–ї–Є–є —Б —Н–Љ–∞–ї—М—О —Г–ґ–µ –љ–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–є –Њ—Б–љ–Њ–≤–µ, —А—Г—Б—Б–Ї–Є–µ —О–≤–µ–ї–Є—А–љ—Л–µ —Д–Є—А–Љ—Л —Б–Љ–Њ–≥–ї–Є —Б—Д–Њ—А–Љ–Є—А–Њ–≤–∞—В—М —И–Є—А–Њ–Ї–Є–є –∞—Б—Б–Њ—А—В–Є–Љ–µ–љ—В –≤–µ—Й–µ–є –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –Ј–∞–њ—А–Њ—Б–∞–Љ–Є —А–Њ—Б—Б–Є–є—Б–Ї–Њ–≥–Њ –њ–Њ–Ї—Г–њ–∞—В–µ–ї—П.

–Э–∞–Є–±–Њ–ї–µ–µ –Є–Ј–≤–µ—Б—В–љ—Л–µ —О–≤–µ–ї–Є—А–љ—Л–µ —Д–Є—А–Љ—Л –†–Њ—Б—Б–Є–Є –Ї–Њ–љ—Ж–∞ 19-–≥–Њ, –љ–∞—З–∞–ї–∞ 20-–≥–Њ –≤–µ–Ї–∞, –Ї–Њ—В–Њ—А—Л–µ –∞–Ї—В–Є–≤–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Г—О —Н–Љ–∞–ї—М –≤ —Б–≤–Њ–Є—Е –Є–Ј–і–µ–ї–Є—П—Е —Н—В–Њ —Д–∞–±—А–Є–Ї–Є –Ю–≤—З–Є–љ–љ–Є–Ї–Њ–≤–∞, –§–∞–±–µ—А–ґ–µ, –°–∞–Ј–Є–Ї–Њ–≤–∞, –•–ї–µ–±–љ–Є–Ї–Њ–≤–∞, –У—А–∞—З–µ–≤–∞, –Э–µ–Љ–Є—А–Њ–≤–∞-–Ъ–Њ–ї–Њ–і–Ї–Є–љ–∞, –Я–Њ—Б—В–љ–Є–Ї–Њ–≤–∞, –Ю–ї–Њ–≤—П–љ–Є—И–љ–Є–Ї–Њ–≤–∞ –Є –і—А. –Э–∞—А—П–і—Г —Б –љ–Є–Љ–Є —Б—Г—Й–µ—Б—В–≤–Њ–≤–∞–ї–Є –Љ–µ–ї–Ї–Є–µ —О–≤–µ–ї–Є—А–љ—Л–µ –Љ–∞—Б—В–µ—А—Б–Ї–Є–µ –Є –∞—А—В–µ–ї–Є.

–Я–Њ—П–≤–ї–µ–љ–Є–µ –≤–њ–µ—А–≤—Л–µ —В–∞–Ї–Њ–≥–Њ —И–Є—А–Њ–Ї–Њ–≥–Њ –Ї—А—Г–≥–∞ —Н–Љ–∞–ї—М–µ—А–Њ–≤, —А–∞–±–Њ—В–∞–≤—И–Є—Е –≤ —А–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ—Л—Е –Љ–∞–љ–µ—А–∞—Е, –њ—А–Є–≤–µ–ї–Њ –Ї —В–Њ–Љ—Г, —З—В–Њ –≤ –Є—Б–Ї—Г—Б—Б—В–≤–µ —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї–Є —Н—В–Њ–≥–Њ –њ–µ—А–Є–Њ–і–∞ –Њ—Д–Њ—А–Љ–Є–ї–Є—Б—М –і–≤–∞ –њ—Г—В–Є —А–µ—И–µ–љ–Є—П —В–≤–Њ—А—З–µ—Б–Ї–Є—Е –Ј–∞–і–∞—З: –Ї–∞–Ї –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–є —Н–ї–µ–Љ–µ–љ—В —Г–Ї—А–∞—И–µ–љ–Є—П –≤–µ—Й–Є, –Є –Ї–∞–Ї —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ–µ —Б—В–∞–љ–Ї–Њ–≤–Њ–µ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є–µ, –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–µ –≤ —В–µ—Е–љ–Є–Ї–µ —Н–Љ–∞–ї–Є.

–Я–Њ—Б–ї–µ —А–µ–≤–Њ–ї—О—Ж–Є–Є 1917 –≥–Њ–і–∞ –Є—Б–Ї—Г—Б—Б—В–≤–Њ —А—Г—Б—Б–Ї–Њ–є —Н–Љ–∞–ї–Є –њ–µ—А–µ–ґ–Є–≤–∞–µ—В —Б–њ–∞–і. –≠—В–Њ –±—Л–ї–Њ –≤—Л–Ј–≤–∞–љ–Њ, —Б –Њ–і–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л —В–µ–Љ, —З—В–Њ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–∞—П —Н–Љ–∞–ї—М –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–ї–∞—Б—М –Ї–∞–Ї –Є—Б–Ї—Г—Б—Б—В–≤–Њ –≥–Њ—Б–њ–Њ–і—Б—В–≤—Г—О—Й–Є—Е –Ї–ї–∞—Б—Б–Њ–≤, –∞ —Б –і—А–∞–≥–Њ–є —Б—В–Њ—А–Њ–љ—Л – —В–Њ–є —А–∞–Ј—А—Г—Е–Њ–є –≤ —Б—В—А–∞–љ–µ, –Ї –Ї–Њ—В–Њ—А–Њ–є –њ—А–Є–≤–µ–ї–∞ –≥—А–∞–ґ–і–∞–љ—Б–Ї–∞—П –≤–Њ–є–љ–∞. –Ш–Ј –≤—Б–µ—Е —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л—Е —А–Њ—Б—Б–Є–є—Б–Ї–Є—Е —Ж–µ–љ—В—А–Њ–≤ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є —Б–Њ—Е—А–∞–љ–Є–ї–∞—Б—М —В–Њ–ї—М–Ї–Њ —И–Ї–Њ–ї–∞ –†–Њ—Б—В–Њ–≤–∞ –Т–µ–ї–Є–Ї–Њ–≥–Њ. –Ю–і–љ–∞–Ї–Њ –≤ —А–Њ—Б—В–Њ–≤—Б–Ї–Њ–є —Н–Љ–∞–ї–Є –Є–Ј–Љ–µ–љ–Є–ї–∞—Б—М —В–µ–Љ–∞—В–Є–Ї–∞. –Э–∞ —Б–Љ–µ–љ—Г —Ж–µ—А–Ї–Њ–≤–љ—Л–Љ —Б—О–ґ–µ—В–∞–Љ –њ—А–Є—И–ї–∞ —Ж–≤–µ—В–Њ—З–љ–∞—П —А–Њ—Б–њ–Є—Б—М –љ–∞ –±–µ–ї–Њ–Љ –Є–ї–Є —Ж–≤–µ—В–љ–Њ–Љ —Д–Њ–љ–µ, –±–ї–Є–Ј–Ї–∞—П –Ї —А–Њ—Б–њ–Є—Б–Є –њ–Њ —Д–∞—А—Д–Њ—А—Г, –∞ —В–∞–Ї–ґ–µ —Б–Њ–≤–µ—В—Б–Ї–∞—П —Б–Є–Љ–≤–Њ–ї–Є–Ї–∞ –Є –Љ–Є–љ–Є–∞—В—О—А–љ–∞—П –ґ–Є–≤–Њ–њ–Є—Б—М –љ–∞ —Н–Љ–∞–ї–Є –≤ –і—Г—Е–µ —Б–Њ—Ж—А–µ–∞–ї–Є–Ј–Љ–∞. –Я–Њ–Ј–і–љ–µ–µ –љ–∞ –±–∞–Ј–µ —А–Њ—Б—В–Њ–≤—Б–Ї–Є—Е –∞—А—В–µ–ї–µ–є –±—Л–ї–∞ –Њ—А–≥–∞–љ–Є–Ј–Њ–≤–∞–љ–∞ —Д–∞–±—А–Є–Ї–∞ «–†–Њ—Б—В–Њ–≤—Б–Ї–∞—П —Д–Є–љ–Є—Д—В—М».

–Ґ–Њ–ї—М–Ї–Њ –≤ —Б–µ–Љ–Є–і–µ—Б—П—В—Л—Е –Є –≤–Њ—Б—М–Љ–Є–і–µ—Б—П—В—Л—Е –≥–Њ–і–∞—Е 20-–≥–Њ –≤–µ–Ї–∞ –љ–∞—З–Є–љ–∞–µ—В—Б—П –љ–Њ–≤–∞—П –≤–Њ–ї–љ–∞ –Є–љ—В–µ—А–µ—Б–∞ —Б–Њ–≤–µ—В—Б–Ї–Є—Е —Е—Г–і–Њ–ґ–љ–Є–Ї–Њ–≤ –Ї –±–Њ–≥–∞—В—Л–Љ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—П–Љ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є. –°–Њ–≤–µ—В—Б–Ї–Є–µ —Н–Љ–∞–ї—М–µ—А—Л –њ–Њ–ї—Г—З–∞—О—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ—А–Є–љ–Є–Љ–∞—В—М —Г—З–∞—Б—В–Є–µ –≤ –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ—Л—Е —В–≤–Њ—А—З–µ—Б–Ї–Є—Е —Б–µ–Љ–Є–љ–∞—А–∞—Е —Б–љ–∞—З–∞–ї–∞ –≤ –Т–µ–љ–≥—А–Є–Є –Є –Я—А–Є–±–∞–ї—В–Є–Ї–µ, –∞ –Ј–∞—В–µ–Љ –Є –≤ –і—А—Г–≥–Є—Е —Б—В—А–∞–љ–∞—Е –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ—Л.

–Т–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —В–µ—Е–љ–Є–Ї–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є –µ—Й–µ –і–∞–ї–µ–Ї–Њ –љ–µ –Є—Б—З–µ—А–њ–∞–љ—Л. –Э–µ —Б–Љ–Њ—В—А—П –љ–∞ —В—Л—Б—П—З–Є –ї–µ—В —А–∞–Ј–≤–Є—В–Є—П —Н—В–Њ–є —В–µ—Е–љ–Є–Ї–Є, –Љ–љ–Њ–≥–Є–µ –∞—Б–њ–µ–Ї—В—Л —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –љ–µ –Є–Ј—Г—З–µ–љ—Л –і–Њ –Ї–Њ–љ—Ж–∞.

2. —В–µ—Е–љ–Є—З–µ—Б–Ї–∞—П —З–∞—Б—В—М

2.1 –Њ–±—Й–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б–≤–µ–і–µ–љ–Є—П

–≠–Љ–∞–ї–Є –Њ—В–љ–Њ—Б—П—В—Б—П –Ї –≥—А—Г–њ–њ–µ —Б—В–µ–Ї–Њ–ї –Є –Њ–±–ї–∞–і–∞—О—В —Е–∞—А–∞–Ї—В–µ—А–љ—Л–Љ–Є –і–ї—П –љ–Є—Е –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В—П–Љ–Є: —Б–≤–µ—В–Њ–њ—А–Њ–њ—Г—Б–Ї–∞–љ–Є–µ–Љ, –≤–Њ–і–Њ- –Є –Ї–Є—Б–ї–Њ—В–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М—О, —Е—А—Г–њ–Ї–Њ—Б—В—М—О, –љ–µ –≥–Њ—А—П—В. –°—В–µ–Ї–ї–Њ –љ–µ –Є–Љ–µ–µ—В –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —А–µ—И–µ—В–Ї–Є, –њ–Њ–ї–љ–Њ—Б—В—М—О –Є–Ј–Њ—В—А–Њ–њ–љ–Њ, –∞–Љ–Њ—А—Д–љ–Њ –Є –Љ–Њ–ґ–µ—В –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞—В—М—Б—П –Ї–∞–Ї –Ј–∞—Б—В—Л–≤—И–∞—П –ґ–Є–і–Ї–Њ—Б—В—М.

–≠–Љ–∞–ї—М – —Н—В–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–≤—И–∞—П—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ —З–∞—Б—В–Є—З–љ–Њ–≥–Њ –Є–ї–Є –њ–Њ–ї–љ–Њ–≥–Њ —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–∞—П –Ј–∞—Б—В—Л–≤—И–∞—П –Љ–∞—Б—Б–∞ –љ–µ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ, –≥–ї–∞–≤–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ –Њ–Ї–Є—Б–љ–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–∞, –Є–љ–Њ–≥–і–∞ —Б –і–Њ–±–∞–≤–Ї–∞–Љ–Є –Љ–µ—В–∞–ї–ї–Њ–≤, –љ–∞–љ–µ—Б–µ–љ–љ–∞—П –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –Њ—Б–љ–Њ–≤—Г

–≠–Љ–∞–ї—М –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ—Л–є —Б–њ–ї–∞–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є–є —А—П–і –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤, –≤—Е–Њ–і—П—Й–Є—Е –≤ —Б–Њ—Б—В–∞–≤ —Б—В–µ–Ї–ї–∞. –≠–Љ–∞–ї—М –љ–∞–љ–Њ—Б—П—В –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Є–Ј–і–µ–ї–Є–є –≤ —В–Њ–љ–Ї–Њ–Є–Ј–Љ–µ–ї—М—З–µ–љ–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –Є –Њ–љ–∞ –Ј–∞–Ї—А–µ–њ–ї—П–µ—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Њ–±–ґ–Є–≥–∞ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –≤ –≤–Є–і–µ –њ—А–Њ—З–љ–Њ–≥–Њ –Є —В–Њ–љ–Ї–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П. –≠–Љ–∞–ї–Є –њ–Њ–ї—Г—З–∞—О—В –њ—Г—В–µ–Љ —Б–њ–ї–∞–≤–ї–µ–љ–Є—П –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е (1250— 1400 °–°), —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ –њ–Њ–і–Њ–±—А–∞–љ–љ—Л—Е —И–Є—Е—В–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤: –≥–Њ—А–љ—Л—Е –њ–Њ—А–Њ–і (–Ї–≤–∞—А—Ж–µ–≤—Л–є –њ–µ—Б–Њ–Ї, –≥–ї–Є–љ–∞, –Љ–µ–ї, –њ–Њ–ї–µ–≤–Њ–є —И–њ–∞—В) —Б –њ–ї–∞–≤–љ—П–Љ–Є (–±—Г—А–∞, —Б–Њ–і–∞, –њ–Њ—В–∞—И) –Є –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ—Л—Е –≤–µ—Й–µ—Б—В–≤: 1) –Њ–Ї–Є—Б–ї—Л –і–ї—П —Г–ї—Г—З—И–µ–љ–Є—П —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –Љ–µ—В–∞–ї–ї–∞ (NiO, CoO); 2) –≥–ї—Г—И–Є—В–µ–ї–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –љ–µ–њ—А–Њ–Ј—А–∞—З–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П (–ҐiO2, ZrO2, SnO2, —Д—В–Њ—А–Є–і—Л –Є –і—А.); 3) –Ї—А–∞—Б–Є—В–µ–ї–Є –і–ї—П –њ—А–Є–і–∞–љ–Є—П —Н–Љ–∞–ї–Є –ґ–µ–ї–∞–µ–Љ–Њ–≥–Њ —Ж–≤–µ—В–∞.

–Я–Њ —Б–≤–Њ–Є–Љ –Њ–њ—В–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ —Н–Љ–∞–ї–Є –±—Л–≤–∞—О—В –њ—А–Њ–Ј—А–∞—З–љ—Л–µ (—В—А–∞–љ—Б–њ–∞—А–∞–љ—В–љ—Л–µ), –љ–µ–њ—А–Њ–Ј—А–∞—З–љ—Л–µ (–≥–ї—Г—И–µ–љ—Л–µ –Є–ї–Є –Њ–њ–∞–Ї–Њ–≤—Л–µ) –Є –Њ–њ–∞–ї–Є—Б—Ж–Є—А—Г—О—Й–Є–µ – –њ–Њ–ї—Г–њ—А–Њ–Ј—А–∞—З–љ—Л–µ.

–Ь–µ—В–∞–ї–ї—Л –і–ї—П —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П. –Ы—Г—З—И–Є–Љ–Є –њ–Њ —Б–≤–Њ–Є–Љ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –Љ–µ—В–∞–ї–ї–∞–Љ–Є –і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П –њ—А–Є–Ј–љ–∞–љ—Л –Ј–Њ–ї–Њ—В–Њ –Є —Б–µ—А–µ–±—А–Њ. –Ю–і–љ–∞–Ї–Њ –≤–≤–Є–і—Г –Є—Е —З—А–µ–Ј–≤—Л—З–∞–є–љ–Њ –≤—Л—Б–Њ–Ї–Њ–є —Б—В–Њ–Є–Љ–Њ—Б—В–Є –Ј–Њ–ї–Њ—В–Њ –Є —Б–µ—А–µ–±—А–Њ, –Ї–∞–Ї –Њ—Б–љ–Њ–≤–∞ –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П —Н–Љ–∞–ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П —В–Њ–ї—М–Ї–Њ –≤ —О–≤–µ–ї–Є—А–љ–Њ–Љ –і–µ–ї–µ. –Т –і–µ–Ї–Њ—А–∞—В–Є–≤–љ–Њ – –њ—А–Є–Ї–ї–∞–і–љ–Њ–Љ –Є—Б–Ї—Г—Б—Б—В–≤–µ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –Њ–±—Л—З–љ–Њ —З–Є—Б—В—Г—О –Љ–µ–і—М –Є —Н–Љ–∞–ї–Є—А–Њ–≤–Њ—З–љ—Л–є —В–Њ–Љ–њ–∞–Ї.

–С–ї–∞–≥–Њ–і–∞—А—П –Њ—Б–Њ–±—Л–Љ —Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ –Є —Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –Љ–µ–і—М –Є–Љ–µ–µ—В –Њ–і–Є–љ –Є–Ј –ї—Г—З—И–Є—Е –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ. –Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –≤—Л—Б–Њ–Ї–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П (1084 º–°) –≥–∞—А–∞–љ—В–Є—А—Г–µ—В —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –Љ–µ—В–∞–ї–ї–∞ –њ—А–Є –Њ–њ–ї–∞–≤–ї–µ–љ–Є–Є –Љ–µ—В–∞–ї–ї–∞. –°—В–Њ–Є–Љ–Њ—Б—В—М –Љ–µ–і–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –љ–Є–ґ–µ —Б—В–Њ–Є–Љ–Њ—Б—В–Є –±–ї–∞–≥–Њ—А–Њ–і–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤. –Ю–і–љ–∞–Ї–Њ, –≤ –Ї–∞—З–µ—Б—В–≤–µ –Њ—Б–љ–Њ–≤—Л –Љ–µ–і—М –Є —В–Њ–Љ–њ–∞–Ї –Є–і–µ–∞–ї—М–љ–Њ –њ–Њ–і—Е–Њ–і—П—В —В–Њ–ї—М–Ї–Њ –і–ї—П –љ–µ–њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Э–∞ –њ—А–Њ–Ј—А–∞—З–љ—Л–µ —Н–Љ–∞–ї–Є –±–Њ–ї—М—И–Њ–µ –≤–ї–Є—П–љ–Є–µ –Њ–Ї–∞–Ј—Л–≤–∞–µ—В —Ж–≤–µ—В –Љ–µ–і–Є: –Њ–љ–Є —В–µ–Љ–љ–µ—О—В, –њ—А–Є–Њ–±—А–µ—В–∞—О—В –±—Г—А—Л–є –Њ—В—В–µ–љ–Њ–Ї. –Ф–ї—П —Б–Њ—Е—А–∞–љ–µ–љ–Є—П –µ—Б—В–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Ж–≤–µ—В–∞ –њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞ –Љ–µ–і—М –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–Њ –љ–∞–љ–Њ—Б—П—В –±–µ—Б—Ж–≤–µ—В–љ—Г—О –њ—А–Њ–Ј—А–∞—З–љ—Г—О —Н–Љ–∞–ї—М (—Д–Њ–љ–і–Њ–љ), –Ї–Њ—В–Њ—А–∞—П —Б–Њ—Е—А–∞–љ—П—П –µ—Б—В–µ—Б—В–≤–µ–љ–љ—Л–є –Ї—А–∞—Б–љ–Њ–≤–∞—В–Њ-–Ј–Њ–ї–Њ—В–Є—Б—В—Л–є —Ж–≤–µ—В –Љ–µ–і–Є –њ—А–µ–њ—П—В—Б—В–≤—Г–µ—В –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—О —Ж–≤–µ—В–∞ —Н–Љ–∞–ї–µ–є. –Т—В–Њ—А–Њ–є —Б–њ–Њ—Б–Њ–± – –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –њ–Њ–і–ї–Њ–ґ–Ї–Є –Є–Ј —Б–µ—А–µ–±—А—П–љ–Њ–є —Д–Њ–ї—М–≥–Є.

–≠–Љ–∞–ї–Є—А–Њ–≤–Њ—З–љ—Л–є —В–Њ–Љ–њ–∞–Ї –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є —Б–њ–ї–∞–≤ –Љ–µ–і–Є —Б —Ж–Є–љ–Ї–Њ–Љ —Б —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ —Ж–Є–љ–Ї–∞ –љ–µ –±–Њ–ї–µ–µ 3 - 5 % . –С–Њ–ї—М—И–µ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ —Ж–Є–љ–Ї–∞ –Ї—А–∞–є–љ–µ –љ–µ–ґ–µ–ї–∞—В–µ–ї—М–љ–Њ –≤—Б–ї–µ–і—Б—В–≤–Є–µ —Б–љ–Є–ґ–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ. –Я–Њ —Н—В–Њ–є –њ—А–Є—З–Є–љ–µ –≤—Б–µ –і—А—Г–≥–Є–µ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–њ–ї–∞–≤—Л —Б –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–Љ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ —Ж–Є–љ–Ї–∞, —В–∞–Ї–Є–µ –Ї–∞–Ї –ї–∞—В—Г–љ—М, –±—А–Њ–љ–Ј–∞, –љ–µ–є–Ј–Є–ї—М–±–µ—А –і–ї—П —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П —Б—В–∞–љ–і–∞—А—В–љ—Л–Љ–Є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —Н–Љ–∞–ї—П–Љ–Є –љ–µ –њ–Њ–і—Е–Њ–і—П—В.

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П —В–Њ–Љ–њ–∞–Ї–∞ – 1055 – 1065 º–°. –Њ—Б–Њ–±–Њ–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ —Н–Љ–∞–ї–Є—А–Њ–≤–Њ—З–љ–Њ–≥–Њ —В–Њ–Љ–њ–∞–Ї–∞ –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ –µ–≥–Њ —Б–≤–µ—В–ї–Њ-–ґ–µ–ї—В–Њ–є –Њ–Ї—А–∞—Б–Ї–µ, –Є –њ–Њ—Н—В–Њ–Љ—Г —Ж–≤–µ—В–∞ —Н–Љ–∞–ї–Є –љ–∞ —В–Њ–Љ–њ–∞–Ї–µ —З–Є—Б—В—Л–µ –Є —П—А–Ї–Є–µ. –≠—В–Њ—В —Б–њ–ї–∞–≤, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Б–µ—А–Є–є–љ—Л—Е –Є–Ј–і–µ–ї–Є–є –љ–µ–±–Њ–ї—М—И–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞, –љ–∞–њ—А–Є–Љ–µ—А –Ј–љ–∞—З–Ї–Њ–≤. –Я—А–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є–Є –±–Њ–ї—М—И–Є—Е –њ–Њ –њ–ї–Њ—Й–∞–і–Є –Є–Ј–і–µ–ї–Є–є –њ–Њ—П–≤–ї—П–µ—В—Б—П –Њ–њ–∞—Б–љ–Њ—Б—В—М —Б–Ї–∞–ї—Л–≤–∞–љ–Є—П —Н–Љ–∞–ї–Є.

–Т –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–Љ —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є–Є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П —В–∞–Ї–ґ–µ —З—Г–≥—Г–љ, –ї–Є—Б—В–Њ–≤–∞—П —Б—В–∞–ї—М, —В–Є—В–∞–љ –Є –∞–ї—О–Љ–Є–љ–Є–є. –°—В–∞–ї—М –Є –∞–ї—О–Љ–Є–љ–Є–є –Љ–Њ–≥—Г—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л –Ї–∞–Ї –Њ—Б–љ–Њ–≤–∞ –і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –њ–ї–∞–Ї–µ—В–Њ–Ї. –Ю–і–љ–∞–Ї–Њ –∞–ї—О–Љ–Є–љ–Є–є –Є –µ–≥–Њ —Б–њ–ї–∞–≤—Л –Є–Љ–µ–µ—В –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –љ–Є–Ј–Ї—Г—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ–ї–∞–≤–ї–µ–љ–Є—П (659 º–° – —З–Є—Б—В—Л–є –∞–ї—О–Љ–Є–љ–Є–є), —З—В–Њ –Њ–±—Г—Б–ї–∞–≤–ї–Є–≤–∞–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –ї–µ–≥–Ї–Њ–њ–ї–∞–≤–Ї–Є—Е —Н–Љ–∞–ї–µ–є —Б —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –њ–ї–∞–≤–ї–µ–љ–Є—П –љ–µ –≤—Л—И–µ 620 º–°. –°–њ–ї–∞–≤—Л –∞–ї—О–Љ–Є–љ–Є—П, —Б–Њ–і–µ—А–ґ–∞—Й–Є–µ —Ж–Є–љ–Ї –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П —Н–Љ–∞–ї–Є –љ–µ –њ–Њ–і—Е–Њ–і—П—В.

2.2. –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ —Н–Љ–∞–ї–Є{C}[1]

–°—В—А–Њ–µ–љ–Є–µ —Б—В–µ–Ї–ї–∞. –Ф–ї—П —Н–Љ–∞–ї–µ–є, –Ї–∞–Ї –Є –і–ї—П –ї—О–±–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ —Е–∞—А–∞–Ї—В–µ—А–љ–Њ —В. –љ. —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ, –Ї–Њ—В–Њ—А–Њ–µ –Љ–Њ–ґ–љ–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М —Е–∞–Њ—В–Є—З–µ—Б–Ї–Є–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ–Љ –∞—В–Њ–Љ–Њ–≤ –≤–µ—Й–µ—Б—В–≤–∞ –≤ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ, –љ–µ –Њ–±—А–∞–Ј—Г—О—Й–Є—Е –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є –њ—А–∞–≤–Є–ї—М–љ–Њ–є —Г–њ–Њ—А—П–і–Њ—З–µ–љ–љ–Њ–є –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ–љ–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л, —В–Њ –µ—Б—В—М –Њ—В—Б—Г—В—Б—В–≤–Є–µ–Љ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —А–µ—И–µ—В–Ї–Є. –°—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ —Е–∞—А–∞–Ї—В–µ—А–љ–Њ –љ–µ —В–Њ–ї—М–Ї–Њ –і–ї—П —Б—В–µ–Ї–Њ–ї. –Т —Н—В–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –љ–∞—Е–Њ–і–Є—В—Б—П, –љ–∞–њ—А–Є–Љ–µ—А, —П–љ—В–∞—А—М, –Њ—А–≥—Б—В–µ–Ї–ї–Њ (–њ–Њ–ї–Є–Љ–µ—В–Є–ї–Љ–µ—В–∞–Ї—А–Є–ї–∞—В) –Є –і—А—Г–≥–Є–µ –≤–µ—Й–µ—Б—В–≤–∞. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –љ–∞–Ј—Л–≤–∞—В—М «—Н–Љ–∞–ї—М—О» –љ–µ–Ї–Њ—В–Њ—А—Л–µ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П, –Є–Љ–µ—О—Й–Є–µ —Б—Е–Њ–і–љ—Л–µ –і–µ–Ї–Њ—А–∞—В–Є–≤–љ—Л–µ —Б–≤–Њ–є—Б—В–≤–∞ —Б –Ї–ї–∞—Б—Б–Є—З–µ—Б–Ї–Њ–є –≥–Њ—А—П—З–µ–є —Н–Љ–∞–ї—М—О –љ–∞ –Љ–µ—В–∞–ї–ї–µ –Є–ї–Є —Б—В–µ–Ї–ї–µ.

–Ю—Е–ї–∞–ґ–і–∞—П—Б—М, –ґ–Є–і–Ї–Њ–µ —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–љ–Њ–µ –≤–µ—Й–µ—Б—В–≤–Њ –њ–µ—А–µ—Е–Њ–і–Є—В –ї–Є–±–Њ –≤ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–µ, –ї–Є–±–Њ –≤ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ. –°–≤–Њ–є—Б—В–≤–∞ –∞–љ–Є–Ј–Њ—В—А–Њ–њ–љ–Њ–≥–Њ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –≤–µ—Й–µ—Б—В–≤–∞ –Ј–∞–≤–Є—Б—П—В –Њ—В –Ї–Њ–љ—Д–Є–≥—Г—А–∞—Ж–Є–Є –Ї—А–Є—Б—В–∞–ї–ї–Њ–≤ –Є –≤ —А–∞–Ј–ї–Є—З–љ—Л—Е –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е –љ–µ–Њ–і–Є–љ–∞–Ї–Њ–≤—Л. –°—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–µ –≤–µ—Й–µ—Б—В–≤–Њ, –љ–∞–њ—А–Њ—В–Є–≤, –Є–Ј–Њ—В—А–Њ–њ–љ–Њ, —В. –µ. –µ–≥–Њ —Б–≤–Њ–є—Б—В–≤–∞ –≤–Њ –≤—Б–µ—Е –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е –Њ–і–Є–љ–∞–Ї–Њ–≤—Л.

–Ъ—А–Є—Б—В–∞–ї–ї—Л —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—В—Б—П —Б—В—А–Њ–≥–Њ —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –њ–ї–∞–≤–ї–µ–љ–Є—П, –≤—Л—И–µ –Ї–Њ—В–Њ—А–Њ–є –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–µ –≤–µ—Й–µ—Б—В–≤–Њ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–ї–∞–≤–ї–µ–љ–Є—П –љ–µ –љ–∞–≥—А–µ–≤–∞–µ—В—Б—П, –≤—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–∞—П –њ–Њ–і–≤–Њ–і–Є–Љ–∞—П —В–µ–њ–ї–Њ—В–∞ —А–∞—Б—Е–Њ–і—Г–µ—В—Б—П –љ–µ –љ–∞ –љ–∞–≥—А–µ–≤, –∞ –љ–∞ —А–∞–Ј—А—Г—И–µ–љ–Є–µ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л. –Я—А–Є –±—Л—Б—В—А–Њ–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–Є –љ–µ–Ї–Њ—В–Њ—А—Л–µ –≤–µ—Й–µ—Б—В–≤–∞, –љ–∞–њ—А–Є–Љ–µ—А –Ї—А–µ–Љ–љ–µ–Ј–µ–Љ SiO2 –Є –Ї—А–µ–Љ–љ–µ–Ї–Є—Б–ї—Л–µ —Б–Њ–ї–Є –Љ–µ—В–∞–ї–ї–Њ–≤ (—Б–Є–ї–Є–Ї–∞—В—Л) –Є –і—А—Г–≥–Є–µ, –њ–µ—А–µ—Е–Њ–і—П—В –≤ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ. –†–∞—Б–њ–ї–∞–≤—Л —Н—В–Є—Е –≤–µ—Й–µ—Б—В–≤ –Њ–±–ї–∞–і–∞—О—В –±–Њ–ї—М—И–Њ–є –≤—П–Ј–Ї–Њ—Б—В—М—О –Є —В–∞–Ї –±—Л—Б—В—А–Њ –Ј–∞–≥—Г—Б—В–µ–≤–∞—О—В, —З—В–Њ –∞—В–Њ–Љ—Л –љ–µ —Г—Б–њ–µ–≤–∞—О—В –њ–Њ—Б—В—А–Њ–Є—В—М—Б—П –≤ –њ—А–∞–≤–Є–ї—М–љ—Г—О –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О —Б—В—А—Г–Ї—В—Г—А—Г. –Я–Њ–і–Њ–±–љ–Њ–µ —Е–∞–Њ—В–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ –∞—В–Њ–Љ–Њ–≤ –Є –Љ–Њ–ї–µ–Ї—Г–ї – –≥–ї–∞–≤–љ—Л–є –њ—А–Є–Ј–љ–∞–Ї –ґ–Є–і–Ї–Њ—Б—В–Є –Є–ї–Є –≥–∞–Ј–∞. –°–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, —Б—В–µ–Ї–ї–Њ –Љ–Њ–ґ–љ–Њ –љ–∞–Ј–≤–∞—В—М —В–≤–µ—А–і–Њ–є (—В–Њ—З–љ–µ–µ - –њ–µ—А–µ–Њ—Е–ї–∞–ґ–і–µ–љ–љ–Њ–є) –ґ–Є–і–Ї–Њ—Б—В—М—О.

–Я—А–Є –њ–Њ–≤—В–Њ—А–љ–Њ–Љ –љ–∞–≥—А–µ–≤–∞–љ–Є–Є —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ–Њ–µ –≤–µ—Й–µ—Б—В–≤–Њ –Љ–Њ–ґ–µ—В –њ–µ—А–µ–є—В–Є –≤ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–µ –≤ —Б–ї–µ–і—Б—В–≤–Є–Є –µ–≥–Њ –љ–µ—Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В–Є. –Т –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —Н–Љ–∞–ї–Є –њ–Њ–і–Њ–±–љ–∞—П –Ї—А–Є—Б—В–∞–ї–ї–Є–Ј–∞—Ж–Є—П –љ–µ–ґ–µ–ї–∞—В–µ–ї—М–љ–∞, —Н—В–Њ —П–≤–ї—П–µ—В—Б—П –Њ–і–љ–Є–Љ –Є–Ј –њ–Њ—А–Њ–Ї–Њ–≤ —Н–Љ–∞–ї–Є.

–°–Њ—Б—В–∞–≤ –Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ —Н–Љ–∞–ї–Є. –Ю—Б–љ–Њ–≤–Њ–є –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ –љ–µ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б—В–µ–Ї–Њ–ї –Є —Н–Љ–∞–ї–µ–є —П–≤–ї—П–µ—В—Б—П –Њ–Ї–Є—Б—М –Ї—А–µ–Љ–љ–Є—П SiO2, –≤–≤–Њ–і–Є–Љ–∞—П –≤ —И–Є—Е—В—Г –≤ –≤–Є–і–µ –Ї–≤–∞—А—Ж–µ–≤–Њ–≥–Њ –њ–µ—Б–Ї–∞ (—Б–Є–ї–Є–Ї–∞—В–љ—Л–µ —Б—В–µ–Ї–ї–∞). C—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—П–Љ–Є —Б–ї—Г–ґ–∞—В —В–∞–Ї–ґ–µ —В—А–µ—Е–Њ–Ї–Є—Б—М –±–Њ—А–∞ B2O3, —Д–Њ—Б—Д–Њ—А–љ—Л–є –∞–љ–≥–Є–і—А–Є–і P2O5, –Њ–Ї—Б–Є–і —Б–≤–Є–љ—Ж–∞ PbO –Є –і—А. –°–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ —В–∞–Ї–Є–µ —Б—В–µ–Ї–ї–∞ –љ–∞–Ј—Л–≤–∞—О—В—Б—П –±–Њ—А–љ—Л–Љ–Є, —Б–≤–Є–љ—Ж–Њ–≤—Л–Љ–Є –Є —В. –і. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≤ —Б–Њ—Б—В–∞–≤ —Н–Љ–∞–ї–Є –≤—Е–Њ–і—П—В –Љ–Њ–і–Є—Д–Є–Ї–∞—В–Њ—А—Л (–Њ–Ї–Є—Б–Є —Й–µ–ї–Њ—З–љ—Л—Е –Є —Й–µ–ї–Њ—З–љ–Њ–Ј–µ–Љ–µ–ї—М–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤, –Њ—В –Ї–Њ—В–Њ—А—Л—Е –Ј–∞–≤–Є—Б—П—В —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–µ–є), –∞ —В–∞–Ї–ґ–µ –Ї—А–∞—Б–Є—В–µ–ї–Є –Є –њ–Є–≥–Љ–µ–љ—В—Л – –Ї—А–∞—Б—П—Й–Є–µ –Њ–Ї–Є—Б–ї—Л –Љ–µ—В–∞–ї–ї–Њ–≤, –Њ–Ї–Є—Б–Є –∞–ї—О–Љ–Є–љ–Є—П, —Б–≤–Є–љ—Ж–∞, —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Д—В–Њ—А–∞ –Є —В. –і.

–Т –Ї–∞—З–µ—Б—В–≤–µ —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Њ–≥–Њ —Б—Л—А—М—П –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П —Н–Љ–∞–ї–µ–є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —З–Є—Б—В—Л–є –Ї–≤–∞—А—Ж–µ–≤—Л–є –њ–µ—Б–Њ–Ї (–і–≤—Г–Њ–Ї–Є—Б—М –Ї—А–µ–Љ–љ–Є—П), –њ–Њ–ї–µ–≤–Њ–є —И–њ–∞—В (–∞–ї—О–Љ–Њ—Б–Є–ї–Є–Ї–∞—В –Ї–∞–ї–Є—П, –Ї–∞–ї—М—Ж–Є—П –Є–ї–Є –љ–∞—В—А–Є—П), –Љ–∞–≥–љ–µ–Ј–Є—В (—Г–≥–ї–µ–Ї–Є—Б–ї—Л–є –Љ–∞–≥–љ–Є–є). –Ъ–≤–∞—А—Ж (SiO2) —Б–Њ—Б—В–∞–≤–ї—П–µ—В 30 - 55 % –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Ю—В —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –Ї–≤–∞—А—Ж–∞ –≤ —Б–Њ—Б—В–∞–≤–µ —Н–Љ–∞–ї–µ–є –Ј–∞–≤–Є—Б—П—В —В–∞–Ї–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Б—В–µ–Ї–ї–∞, –Ї–∞–Ї –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–Є —Б–ґ–∞—В–Є–Є, —Г–њ—А—Г–≥–Њ—Б—В—М –Є —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П —Б—В–Њ–є–Ї–Њ—Б—В—М. –Ю–і–љ–∞–Ї–Њ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ SiO2 –≤ —Б–Њ—Б—В–∞–≤–µ —И–Є—Е—В—Л –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Њ—Б—В—М —Н–Љ–∞–ї–Є (—В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П —З–Є—Б—В–Њ–≥–Њ –Ї–≤–∞—А—Ж–∞ 1800 - 2000º–°). –Ю–±—Л—З–љ—Л–µ, –≤ —В–Њ–Љ —З–Є—Б–ї–µ —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л–µ —Б—В–µ–Ї–ї–∞ —Б–Њ–і–µ—А–ґ–∞—В 60 – 75% –Њ–Ї—Б–Є–і–∞ –Ї—А–µ–Љ–љ–Є—П.

–Ф–ї—П —Б–љ–Є–ґ–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–ї–∞–≤–ї–µ–љ–Є—П –≤ —И–Є—Е—В—Г –≤–≤–Њ–і—П—В –ї–µ–≥–Ї–Њ–њ–ї–∞–≤–Ї–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л – —Д–ї—О—Б—Л. –І–∞—Й–µ –≤—Б–µ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —Б–ї–µ–і—Г—О—Й–Є–µ –≤–µ—Й–µ—Б—В–≤–∞: –±–Њ—А–љ–∞—П –Ї–Є—Б–ї–Њ—В–∞ (H3BO3), –±—Г—А–∞ (Na2B4O7), —Б–Њ–і–∞ (Na2CO3), –Є–Ј–≤–µ—Б—В–Ї–Њ–≤—Л–є —И–њ–∞—В (CaCO3), —Б–≤–Є–љ—Ж–Њ–≤—Л–є —Б—Г—А–Є–Ї (Pb3O4).

–Я–ї–∞–≤–ї–µ–љ–Є–µ —И–Є—Е—В—Л –Є –≤–∞—А–Ї—Г —Н–Љ–∞–ї–µ–є –њ—А–Њ–≤–Њ–і—П—В –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –≤ –њ—А–µ–і–µ–ї–∞—Е 1000 - 1400 º–°. –≤—А–µ–Љ—П –≤–∞—А–Ї–Є – –Њ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –і–µ—Б—П—В–Ї–Њ–≤ –Љ–Є–љ—Г—В, –і–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —З–∞—Б–Њ–≤. –°—В–Њ–ї—М –і–Њ–ї–≥–Њ–µ –≤—А–µ–Љ—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –Њ–і–љ–Њ—А–Њ–і–љ–Њ–є (–≥–Њ–Љ–Њ–≥–µ–љ–љ–Њ–є) —Б—В—А—Г–Ї—В—Г—А—Л –≤–µ—Й–µ—Б—В–≤–∞. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –≤–∞—А–Ї–Є –≤ —А–∞—Б–њ–ї–∞–≤–µ —И–Є—Е—В—Л –њ—А–Њ—В–µ–Ї–∞—О—В —Б–ї–Њ–ґ–љ—Л–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —А–µ–∞–Ї—Ж–Є–Є, —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞—О—Й–Є–µ—Б—П –≤—Л–і–µ–ї–µ–љ–Є–µ–Љ –≥–∞–Ј–Њ–≤. –Т –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –≤–∞—А–Ї—Г —Н–Љ–∞–ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і—П—В –≤ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –њ–ї–∞–≤–Є–ї—М–љ—Л—Е –Є–ї–Є —В–Є–≥–µ–ї—М–љ—Л—Е –њ–µ—З–∞—Е, –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е – –≤ –љ–µ–±–Њ–ї—М—И–Є—Е —В–Є–≥–ї—П—Е.

–Я–µ—А–µ–і –њ–ї–∞–≤–Ї–Њ–є –≤—Б–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л —И–Є—Е—В—Л –Є–Ј–Љ–µ–ї—М—З–∞—О—В –Є —В—Й–∞—В–µ–ї—М–љ–Њ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞—О—В. –Ъ–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –≤–∞—А–Ї—Г —Н–Љ–∞–ї–Є –њ—А–Њ–≤–Њ–і—П—В –≤ –і–≤–∞ –њ—А–Є–µ–Љ–∞. –°–љ–∞—З–∞–ї–∞ –≤–∞—А—П—В –њ—А–Њ–Ј—А–∞—З–љ–Њ–µ —Б—В–µ–Ї–ї–Њ – —Д—А–Є—В—В—Г. –Ч–∞—В–µ–Љ —Д—А–Є—В—В—Г –Є–Ј–Љ–µ–ї—М—З–∞—О—В –Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –Ї–∞–Ї –Њ—Б–љ–Њ–≤—Г –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ —Ж–≤–µ—В–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–Ъ–≤–∞—А—Ж –њ—А–Є–Љ–µ–љ—П—О—В –≤ –≤–Є–і–µ –Њ—Б–Њ–±–Њ —З–Є—Б—В–Њ–≥–Њ –њ–µ—Б–Ї–∞, –љ–Њ –њ—А–Є —Н—В–Њ–Љ –≤ —А–∞—Б–њ–ї–∞–≤ –≤—Б–µ –ґ–µ –њ–Њ–њ–∞–і–∞–µ—В —А—П–і –њ—А–Є–Љ–µ—Б–µ–є, –Њ—Б–Њ–±–µ–љ–љ–Њ –Њ–Ї–Є—Б–ї—Л –ґ–µ–ї–µ–Ј–∞. –° –і—А—Г–≥–Є–Љ–Є –µ—Б—В–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є —И–Є—Е—В–Њ–≤—Л–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є –≤ –Њ–±—А–∞–Ј–Њ–≤–∞–≤—И—Г—О—Б—П —Д—А–Є—В—В—Г —В–∞–Ї–ґ–µ –њ–Њ–њ–∞–і–∞—О—В –љ–µ–Ї–Њ—В–Њ—А—Л–µ –њ—А–Є–Љ–µ—Б–Є. –Т —А–∞—Б–њ–ї–∞–≤–µ —Н—В–Є –Љ–∞—В–µ—А–Є–∞–ї—Л –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤—Г—О—В –і—А—Г–≥ —Б –і—А—Г–≥–Њ–Љ –≤ –≤–Є–і–µ –Њ–Ї–Є—Б–ї–Њ–≤.

–Ю–±—А–∞–Ј–Њ–≤–∞–≤—И–∞—П—Б—П –Є–Ј —А–∞—Б—Б–Љ–Њ—В—А–µ–љ–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —Д—А–Є—В—В–∞ –њ—А–Њ–Ј—А–∞—З–љ–∞ –Є —Б–ї—Г–ґ–Є—В –Њ—Б–љ–Њ–≤–Њ–є –і–ї—П –њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є. –Я—А–Є –і–Њ–±–∞–≤–ї–µ–љ–Є–Є –≤ —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ—Л–є —А–∞—Б–њ–ї–∞–≤ –≥–ї—Г—И–Є—В–µ–ї–µ–є –њ–Њ–љ–Є–ґ–∞–µ—В—Б—П –µ–≥–Њ –њ—А–Њ–Ј—А–∞—З–љ–Њ—Б—В—М –Є —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –њ–Њ–ї—Г—З–∞—О—В –Є—Б—Е–Њ–і–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї –і–ї—П –љ–µ–њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є.

–Ф–Њ —Б–Є—Е –њ–Њ—А —Н–Љ–∞–ї–Є —Б–Њ—Б—В–∞–≤–ї—П—О—В –љ–∞ –Њ—Б–љ–Њ–≤–µ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л—Е –і–∞–љ–љ—Л—Е. –Ь–љ–Њ–≥–Є–µ —Д–∞–Ї—В–Њ—А—Л –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Ј–∞—А–∞–љ–µ–µ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ—В—М, —В–∞–Ї –Ї–∞–Ї –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–ї–∞–≤–ї–µ–љ–Є—П –њ—А–Є–≤–Њ–і–Є—В –Ї —А–∞–Ј–ї–Є—З–љ—Л–Љ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П–Љ. –°–Њ—Б—В–∞–≤ —Н–Љ–∞–ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ј–∞–і–∞–љ–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤. –Т –Ґ–∞–±–ї–Є—Ж–µ 1. –і–∞–љ –њ—А–Є–Љ–µ—А–љ—Л–є —Б–Њ—Б—В–∞–≤ —Н–Љ–∞–ї–µ–є, –≤—Л–њ—Г—Б–Ї–∞–µ–Љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В—М—О.

–Ґ–∞–±–ї–Є—Ж–∞ 1.

–Ш—Б—Е–Њ–і–љ–∞—П —А–µ—Ж–µ–њ—В—Г—А–∞ —О–≤–µ–ї–Є—А–љ—Л—Е —Н–Љ–∞–ї–µ–є [1]

|

–Ъ–≤–∞—А—Ж |

34 — 55 |

|

–С—Г—А–∞ (–±–Њ—А–љ–∞—П –Ї–Є—Б–ї–Њ—В–∞) |

0 — 12,5 |

|

–°–Њ–і–∞ |

3 — 8 |

|

–Я–Њ—В–∞—И |

1,5 — 11 |

|

–°–≤–Є–љ—Ж–Њ–≤—Л–є —Б—Г—А–Є–Ї |

25 — 40 |

|

–Я–ї–∞–≤–ї–Є–Ї–Њ–≤—Л–є —И–њ–∞—В |

0 — 2,5 |

|

–Ъ—А–Є–Њ–ї–Є—В |

1 — 4 |

|

–Ъ–∞–ї–Є–µ–≤–∞—П —Б–µ–ї–Є—В—А–∞ |

0 — 2 |

|

–Ь—Л—И—М—П–Ї |

0 — 4 |

|

–Ъ—А–∞—Б—П—Й–Є–µ –Њ–Ї–Є—Б–ї—Л |

0,1 — 0,5 |

–Я—А–µ–і–њ–Њ—Б—Л–ї–Ї–Њ–є –і–ї—П –њ–Њ–ї–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–µ–љ–Є—П –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–≥–Њ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П –≤—Б–µ—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≤ —А–∞—Б–њ–ї–∞–≤–µ —П–≤–ї—П–µ—В—Б—П —В—Й–∞—В–µ–ї—М–љ–∞—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Є—Б—Е–Њ–і–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –Ґ–Њ—З–љ–Њ –≤–Ј–≤–µ—И–µ–љ–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —И–Є—Е—В–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —В—Й–∞—В–µ–ї—М–љ–Њ –Є–Ј–Љ–µ–ї—М—З–∞—О—В –Є —Б–Љ–µ—И–Є–≤–∞—О—В —В–∞–Ї, —З—В–Њ–±—Л –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ–Њ–ї—Г—З–Є–ї–∞—Б—М –Њ–і–љ–Њ—А–Њ–і–љ–∞—П —Б–Љ–µ—Б—М —В–≤–µ—А–і—Л—Е, –Љ–µ–ї–Ї–Є—Е –≥—А–∞–љ—Г–ї –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤. –≠–Љ–∞–ї–µ–≤—Г—О —И–Є—Е—В—Г —А–∞—Б–њ–ї–∞–≤–ї—П—О—В –≤ –њ–µ—З–Є –і–Њ –њ–Њ–ї—Г—З–µ–љ–Є—П —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ–Њ–є –Љ–∞—Б—Б—Л, –Ї–Њ—В–Њ—А–∞—П –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є –Њ—Б–љ–Њ–≤—Г –±—Г–і—Г—Й–µ–є —Н–Љ–∞–ї–Є.

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П –і–ї—П —А–∞–Ј–ї–Є—З–љ—Л—Е —Н–Љ–∞–ї–µ–є –љ–∞—Е–Њ–і–Є—В—Б—П –≤ –њ—А–µ–і–µ–ї–∞—Е –Ю—В 1000 –і–Њ 1400 °–°. –Ь–Є–љ–Є–Љ–∞–ї—М–љ–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П —И–Є—Е—В—Л –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –њ–ї–∞–≤–ї–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤. –Ю—В—Б—О–і–∞ —Б–ї–µ–і—Г–µ—В, —З—В–Њ —Е–Њ–і —Б–ї–Њ–ґ–љ—Л—Е —А–µ–∞–Ї—Ж–Є–є –≤ —И–Є—Е—В–µ —В—А–µ–±—Г–µ—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –Є –љ–µ –Љ–Њ–ґ–µ—В –±—Л—В—М —Г—Б–Ї–Њ—А–µ–љ —А–µ–Ј–Ї–Є–Љ –њ–Њ–≤—Л—И–µ–љ–Є–µ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л.

–Ч–і–µ—Б—М, –Ї–∞–Ї –Є –њ—А–Є –ї—О–±–Њ–Љ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–Љ –њ—А–Њ—Ж–µ—Б—Б–µ, —Б–Ї–Њ—А–Њ—Б—В—М —А–µ–∞–Ї—Ж–Є–Є —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П —Б –њ–Њ–≤—Л—И–µ–љ–Є–µ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л, –љ–Њ –і–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–≥–Њ –њ—А–µ–і–µ–ї–∞, –њ—А–µ–≤—Л—И–µ–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –љ–µ–ґ–µ–ї–∞—В–µ–ї—М–љ—Л–Љ —П–≤–ї–µ–љ–Є—П–Љ: —Б–ї–Є—И–Ї–Њ–Љ –±–Њ–ї—М—И–Є–Љ –Є–Ј–Љ–µ–љ–µ–љ–Є—П–Љ —Б–Њ—Б—В–∞–≤–∞ —Н–Љ–∞–ї–Є –Ј–∞ —Б—З–µ—В –ї–µ—В—Г—З–µ—Б—В–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤.

–Я—А–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є —Б—В–µ–Ї–ї–∞ —И–Є—Е—В—Г –њ–ї–∞–≤—П—В, –Ј–∞—В–µ–Љ —А–∞—Б–њ–ї–∞–≤ –≤—Л–і–µ—А–ґ–Є–≤–∞—О—В –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –њ–ї–∞–≤–ї–µ–љ–Є—П –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ –љ–µ –±—Г–і—Г—В —Г–і–∞–ї–µ–љ—Л –≥–∞–Ј–Њ–≤—Л–µ –њ—Г–Ј—Л—А—М–Ї–Є, –Є —Б–Љ–µ—Б—М –љ–µ —Б—В–∞–љ–µ—В –≥–Њ–Љ–Њ–≥–µ–љ–љ–Њ–є. –Ґ–Њ—З–љ–Њ —В–∞–Ї –ґ–µ –њ–Њ—Б—В—Г–њ–∞—О—В –њ—А–Є –≤–∞—А–Ї–µ —Н–Љ–∞–ї–Є: —И–Є—Е—В—Г –љ–∞–≥—А–µ–≤–∞—О—В –і–Њ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–ї–∞–≤–ї–µ–љ–Є—П, —А–∞—Б–њ–ї–∞–≤ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞—О—В –Є, –≤—Л–і–µ—А–ґ–∞–≤ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–µ –≤—А–µ–Љ—П, –±—Л—Б—В—А–Њ –Њ—Е–ї–∞–ґ–і–∞—О—В. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –њ–Њ–ї—Г—З–∞—О—В –Ј–∞—Б—В—Л–≤—И–Є–є —А–∞—Б–њ–ї–∞–≤ –≤ –≤–Є–і–µ —В–≤–µ—А–і—Л—Е —З–∞—Б—В–Є—Ж —Б—В–µ–Ї–ї–∞ —Б –≤–Ї–ї—О—З–µ–љ–Є—П–Љ–Є –≥–∞–Ј–Њ–≤—Л—Е –њ—Г–Ј—Л—А—М–Ї–Њ–≤. –•–Є–Љ–Є—З–µ—Б–Ї–Є–µ —А–µ–∞–Ї—Ж–Є–Є –Љ–µ–ґ–і—Г –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞–Љ–Є –≤ –љ–µ–Њ–±–Њ–ґ–ґ–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є –µ—Й–µ –љ–µ –Ј–∞–Ї–Њ–љ—З–µ–љ—Л, –Є –њ—А–Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ –Њ–њ–ї–∞–≤–ї–µ–љ–Є–Є –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ—Ж–µ—Б—Б—Л –њ—А–Њ–і–Њ–ї–ґ–∞—О—В—Б—П –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ —Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–љ–∞—П –Љ–∞—Б—Б–∞ –љ–µ —Б—В–∞–љ–µ—В –њ–Њ–ї–љ–Њ—Б—В—М—О –Њ–і–љ–Њ—А–Њ–і–љ–Њ–є. –Я—А–Њ—Ж–µ—Б—Б –≤–∞—А–Ї–Є –і–Њ–≤–Њ–ї—М–љ–Њ —Б–ї–Њ–ґ–µ–љ, —В–∞–Ї –Ї–∞–Ї —Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ –Є —Д–Є–Ј–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ—Ж–µ—Б—Б—Л –њ—А–Њ—В–µ–Ї–∞—О—В –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ, –≤–ї–Є—П—П –і—А—Г–≥ –љ–∞ –і—А—Г–≥–∞.

–У–ї—Г—И–µ–љ–Є–µ —Б—В–µ–Ї–ї–∞. –Х—Б–ї–Є –≤–∞—А—П—В –љ–µ–њ—А–Њ–Ј—А–∞—З–љ—Л–µ (–Њ–њ–∞–Ї–Њ–≤—Л–µ) —Н–Љ–∞–ї–Є, —В–Њ –≤ —Б—В–µ–Ї–ї–Њ–≤–Є–і–љ—Л–є —А–∞—Б–њ–ї–∞–≤ –і–Њ–±–∞–≤–ї—П—О—В –≥–ї—Г—И–Є—В–µ–ї–Є, –Њ—Б–Њ–±—Л–µ –≥–ї—Г—И–∞—Й–Є–µ –і–Њ–±–∞–≤–Ї–Є —Б –Є–љ—Л–Љ–Є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П–Љ–Є –њ—А–µ–ї–Њ–Љ–ї–µ–љ–Є—П, —З–µ–Љ —Г –Њ—Б–љ–Њ–≤—Л —Б—В–µ–Ї–ї–∞. –°–≤–µ—В –њ—А–Є –њ—А–Њ—Е–Њ–ґ–і–µ–љ–Є–Є —З–µ—А–µ–Ј —Н–Љ–∞–ї–µ–≤—Г—О –Љ–∞—Б—Б—Г –Њ—В–Ї–ї–Њ–љ—П–µ—В—Б—П –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ, —А–∞—Б—Б–µ–Є–≤–∞–µ—В—Б—П –Є –Њ—В—А–∞–ґ–∞–µ—В—Б—П. –І–µ–Љ –±–Њ–ї—М—И–µ —А–∞–Ј–љ–Є—Ж–∞ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –њ—А–µ–ї–Њ–Љ–ї–µ–љ–Є—П –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –Є –≥–ї—Г—И–Є—В–µ–ї—П, —В–µ–Љ –±–Њ–ї—М—И–µ –≥–ї—Г—И–∞—Й–Є–є —Н—Д—Д–µ–Ї—В. –Э–µ–Ї–Њ—В–Њ—А—Л–µ –≥–ї—Г—И–Є—В–µ–ї–Є, —А–∞—Б—В–≤–Њ—А—П—П—Б—М –≤ –ґ–Є–і–Ї–Њ–є —Н–Љ–∞–ї–µ–≤–Њ–є –Љ–∞—Б—Б–µ, –њ—А–Є –Њ—Е–ї–∞–ґ–і–µ–љ–Є–Є –≤—Л–і–µ–ї—П—О—В—Б—П –≤ –≤–Є–і–µ —В–≤–µ—А–і—Л—Е —З–∞—Б—В–Є—Ж –Є–ї–Є –≥–∞–Ј–Њ–≤. –Ь–µ–ї–Ї–Є–µ –≥–∞–Ј–Њ–≤—Л–µ –њ—Г–Ј—Л—А—М–Ї–Є –Є–ї–Є –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–µ —З–∞—Б—В–Є—Ж—Л –Њ—В—А–∞–ґ–∞—О—В —Б–≤–µ—В.

–Т –Ї–∞—З–µ—Б—В–≤–µ –≥–ї—Г—И–Є—В–µ–ї–µ–є –Љ–Њ–≥—Г—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –≤–µ—Й–µ—Б—В–≤–∞: –Ї–Њ—Б—В—П–љ–Њ–є –њ–µ–њ–µ–ї (—И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П–ї—Б—П –µ—Й–µ —Б –∞–љ—В–Є—З–љ—Л—Е –≤—А–µ–Љ–µ–љ, –≤ –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П –≤—Л—В–µ—Б–љ–µ–љ –і—А—Г–≥–Є–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є); –і–≤—Г–Њ–Ї–Є—Б—М –Њ–ї–Њ–≤–∞ (SnO2); –і–≤—Г–Њ–Ї–Є—Б—М —В–Є—В–∞–љ–∞ (TiO2); –њ–ї–∞–≤–ї–Є–Ї–Њ–≤—Л–є —И–њ–∞—В –Є–ї–Є —Д—В–Њ—А–Є—Б—В—Л–є –Ї–∞–ї—М—Ж–Є–є (CaF2); –Ї—А–Є–Њ–ї–Є—В (Na3AlF6).

–Ю–Ї—А–∞—И–Є–≤–∞–љ–Є–µ —Б—В–µ–Ї–Њ–ї –Є —Н–Љ–∞–ї–µ–є.

–¶–≤–µ—В (–Њ–Ї—А–∞—Б–Ї–∞). –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —В–µ–ї–∞, –Њ–±–ї–∞–і–∞—О—Й–Є–µ –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ—Л–Љ –њ–Њ–≥–ї–Њ—Й–µ–љ–Є–µ–Љ —Б–≤–µ—В–∞ –≤ –Њ–і–љ–Њ–є –Є–ї–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Њ–±–ї–∞—Б—В—П—Е –≤–Є–і–Є–Љ–Њ–≥–Њ —Б–њ–µ–Ї—В—А–∞, –њ—А–µ–і—Б—В–∞–≤–ї—П—О—В—Б—П –Њ–Ї—А–∞—И–µ–љ–љ—Л–Љ–Є. –Ґ–µ–ї–Њ –Є–Љ–µ–µ—В —В–Њ—В —Ж–≤–µ—В, –Ї–Њ—В–Њ—А—Л–є –Њ–љ–Њ –њ—А–Њ–њ—Г—Б–Ї–∞–µ—В –Є–ї–Є –Њ—В—А–∞–ґ–∞–µ—В.

–Э–Њ—А–Љ–∞–ї—М–љ—Л–є –≥–ї–∞–Ј —З–µ–ї–Њ–≤–µ–Ї–∞ –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В –Ї–Њ–ї–µ–±–∞–љ–Є—П —Б –і–ї–Є–љ–∞–Љ–Є –≤–Њ–ї–љ –њ—А–Є–Љ–µ—А–љ–Њ –Њ—В 380 –і–Њ 760 –љ–Љ, –њ–Њ–ї—Г—З–∞—П –≤–њ–µ—З–∞—В–ї–µ–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е —Ж–≤–µ—В–Њ–≤.

–Х—Б–ї–Є —В–µ–ї–Њ –Є–Љ–µ–µ—В –љ–∞–Є–±–Њ–ї—М—И–µ–µ –њ–Њ–≥–ї–Њ—Й–µ–љ–Є–µ –≤ —Д–Є–Њ–ї–µ—В–Њ–≤–Њ–є, —Б–Є–љ–µ–є –Є –Ј–µ–ї–µ–љ–Њ–є –Њ–±–ї–∞—Б—В—П—Е –Є –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ – –≤ –і–ї–Є–љ–љ–Њ–≤–Њ–ї–љ–Њ–≤–Њ–є —З–∞—Б—В–Є —Б–њ–µ–Ї—В—А–∞, —В–Њ –µ–≥–Њ —Ж–≤–µ—В –Є–Ј–Љ–µ–љ—П–µ—В—Б—П –Њ—В –ґ–µ–ї—В–Њ–≥–Њ –і–Њ –Ї—А–∞—Б–љ–Њ–≥–Њ. –Э–∞–Њ–±–Њ—А–Њ—В, –µ—Б–ї–Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–µ –њ–Њ–≥–ї–Њ—Й–µ–љ–Є–µ –Є–Љ–µ–µ—В –Љ–µ—Б—В–Њ –≤ –і–ї–Є–љ–љ–Њ–≤–Њ–ї–љ–Њ–≤–Њ–є, –∞ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ – –≤ –Ї–Њ—А–Њ—В–Ї–Њ–≤–Њ–ї–љ–Њ–≤–Њ–є –Њ–±–ї–∞—Б—В–Є —Б–њ–µ–Ї—В—А–∞, —В–Њ —Ж–≤–µ—В —В–µ–ї–∞ –±—Г–і–µ—В –Љ–µ–љ—П—В—М—Б—П –Њ—В —Б–Є–љ–µ–≥–Њ –і–Њ —Д–Є–Њ–ї–µ—В–Њ–≤–Њ–≥–Њ. –Ю–Ї—А–∞—Б–Ї–∞ —Н–Љ–∞–ї–µ–є —В–∞–Ї–ґ–µ –Њ—Б–љ–Њ–≤–∞–љ–∞ –љ–∞ —П–≤–ї–µ–љ–Є–Є –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П –≤ –≤–Є–і–Є–Љ–Њ–є —З–∞—Б—В–Є —Б–њ–µ–Ї—В—А–∞.

–Ф–ї—П –њ—А–Є–і–∞–љ–Є—П —Н–Љ–∞–ї–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є –Њ–Ї—А–∞—Б–Ї–Є –≤ —И–Є—Е—В—Г –і–ї—П –њ–Њ–≤—В–Њ—А–љ–Њ–є –≤–∞—А–Ї–Є –≤–≤–Њ–і—П—В –љ–µ–Ї–Њ—В–Њ—А–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ (–≤ —А–∞–Ј–Љ–µ—А–µ –і–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –њ—А–Њ—Ж–µ–љ—В–Њ–≤ –Њ—В –Њ–±—Й–µ–є –Љ–∞—Б—Б—Л) —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –Ї—А–∞—Б—П—Й–Є—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ – –њ–Є–≥–Љ–µ–љ—В–Њ–≤ –Є –Ї—А–∞—Б–Є—В–µ–ї–µ–є. –°—Г—Й–µ—Б—В–≤—Г—О—В –і–≤–∞ —В–Є–њ–∞ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—П – –Є–Њ–љ–љ–Њ–µ –Є –Ї–Њ–ї–ї–Њ–Є–і–љ–Њ–µ.

–Ш–Њ–љ–љ–Њ–µ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є–µ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ –љ–∞–ї–Є—З–Є–µ–Љ –≤ —Б—В–µ–Ї–ї–µ –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ–Њ –Ј–∞—А—П–ґ–µ–љ–љ—Л—Е –Є–Њ–љ–Њ–≤ –љ–µ–Ї–Њ—В–Њ—А—Л—Е –њ–µ—А–µ—Е–Њ–і–љ—Л—Е –Є–ї–Є —А–µ–і–Ї–Њ–Ј–µ–Љ–µ–ї—М–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤. –†–∞–Ј–ї–Є—З–љ—Л–µ –Є–Њ–љ—Л –Њ–і–љ–Њ–≥–Њ –Є —В–Њ–≥–Њ –ґ–µ –Љ–µ—В–∞–ї–ї–∞ —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–Љ –Њ—В–љ–Њ—И–µ–љ–Є–µ–Љ –Ї –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—О —Б—В–µ–Ї–ї–∞. –Ь–Њ–ґ–љ–Њ –њ—А–Њ–≤–µ—Б—В–Є –∞–љ–∞–ї–Њ–≥–Є—О –Љ–µ–ґ–і—Г –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є–µ–Љ —Б—В–µ–Ї–ї–∞ –Є –≤–Њ–і–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤ –Є–Њ–љ–љ—Л–Љ–Є –Ї—А–∞—Б–Є—В–µ–ї—П–Љ–Є. –Э–∞–њ—А–Є–Љ–µ—А, –≤–Њ–і–љ—Л–є —А–∞—Б—В–≤–Њ—А –Љ–µ–і–љ–Њ–≥–Њ –Ї—Г–њ–Њ—А–Њ—Б–∞ – –≥–Њ–ї—Г–±–Њ–є, –њ–µ—А–Љ–∞—А–≥–∞–љ–∞—В–∞ –Ї–∞–ї–Є—П – —Д–Є–Њ–ї–µ—В–Њ–≤—Л–є. –Ґ–∞–Ї–Є–µ –ґ–µ —Ж–≤–µ—В–∞ –њ–Њ–ї—Г—З–∞—О—В—Б—П –Є –њ—А–Є –≤–≤–µ–і–µ–љ–Є–Є –і–∞–љ–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –≤ —И–Є—Е—В—Г —Б—В–µ–Ї–ї–∞. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –Є—Б—Е–Њ–і–љ–Њ–µ –±–µ—Б—Ж–≤–µ—В–љ–Њ–µ —Б—В–µ–Ї–ї–Њ (—Д—А–Є—В—В—Г) –Љ–Њ–ґ–љ–Њ —Б—З–Є—В–∞—В—М —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї–µ–Љ, –∞ –Њ–Ї–Є—Б–ї—Л –Љ–µ—В–∞–ї–ї–Њ–≤ – —А–∞—Б—В–≤–Њ—А–µ–љ–љ—Л–Љ–Є –њ–Є–≥–Љ–µ–љ—В–∞–Љ–Є. –Я—А–Є —Б–Љ–µ—И–Є–≤–∞–љ–Є–Є –Ї—А–∞—Б—П—Й–Є—Е –Њ–Ї–Є—Б–ї–Њ–≤ –і–Њ–±–Є–≤–∞—О—В—Б—П –Љ–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л—Е —Ж–≤–µ—В–Њ–≤—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е –≤ —О–≤–µ–ї–Є—А–љ—Л—Е —Н–Љ–∞–ї—П—Е.

–°—В–µ–њ–µ–љ—М –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П, –∞ —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –Є –њ—А–Њ–њ—Г—Б–Ї–∞–љ–Є—П —Ж–≤–µ—В–Њ–≤—Л—Е –ї—Г—З–µ–є –Ј–∞–≤–Є—Б—П—В –Њ—В –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –Є–Њ–љ–Њ–≤ –≤ —Н–Љ–∞–ї–Є –Є —В–Њ–ї—Й–Є–љ—Л —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —Б–ї–Њ—П (–і–ї—П –њ—А–Њ–Ј—А–∞—З–љ—Л—Е —Н–Љ–∞–ї–µ–є). –Я—А–Є –≤—В–Њ—А–Є—З–љ–Њ–Љ –љ–∞–≥—А–µ–≤–µ –Ј–∞—В–≤–µ—А–і–µ–≤—И–µ–є —Н–Љ–∞–ї–µ–≤–Њ–є –Љ–∞—Б—Б—Л —Б –Є–Њ–љ–љ—Л–Љ–Є –Ї—А–∞—Б–Є—В–µ–ї—П–Љ–Є –Њ–Ї—А–∞—Б–Ї–∞ –њ–Њ—З—В–Є –љ–µ –Є–Ј–Љ–µ–љ—П–µ—В—Б—П. –≠—В–Є –Ї—А–∞—Б–Є—В–µ–ї–Є –Њ–Ї—А–∞—И–Є–≤–∞—О—В —Б—В–µ–Ї–ї–∞ –Є —Н–Љ–∞–ї–Є –ї—О–±—Л—Е —Б–Њ—Б—В–∞–≤–Њ–≤.

–≠–Љ–∞–ї–Є, –Њ–Ї—А–∞—И–µ–љ–љ—Л–µ –Ї–Њ–ї–ї–Њ–Є–і–љ—Л–Љ–Є –Ї—А–∞—Б–Є—В–µ–ї—П–Љ–Є –Њ–±–ї–∞–і–∞—О—В –і—А—Г–≥–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є–µ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ—Л–Љ —А–∞—Б—Б–µ–Є–≤–∞–љ–Є–µ–Љ —Ж–≤–µ—В–Њ–≤—Л—Е –ї—Г—З–µ–є: —А–∞—Б—Б–µ–Є–≤–∞—О—В—Б—П —Д–Є–Њ–ї–µ—В–Њ–≤—Л–µ, —Б–Є–љ–Є–µ –Є –≥–Њ–ї—Г–±—Л–µ –ї—Г—З–Є (–Ї–Њ—А–Њ—В–Ї–Њ–≤–Њ–ї–љ–Њ–≤–Њ–µ –Є–Ј–ї—Г—З–µ–љ–Є–µ), —Б—В–µ–Ї–ї–Њ –њ—А–Њ–њ—Г—Б–Ї–∞–µ—В –ї–Є—И—М –ґ–µ–ї—В—Л–µ, –Њ—А–∞–љ–ґ–µ–≤—Л–µ –Є –Ї—А–∞—Б–љ—Л–µ –ї—Г—З–Є. –Т —Н—В–Є—Е —Н–Љ–∞–ї—П—Е –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В –Љ–µ–ї—М—З–∞–є—И–Є–µ (—В. –љ. –Ї–Њ–ї–ї–Њ–Є–і–љ—Л–µ) —З–∞—Б—В–Є—Ж—Л —В–∞–Ї–Є—Е –Љ–µ—В–∞–ї–ї–Њ–≤, –Ї–∞–Ї –Ј–Њ–ї–Њ—В–Њ, —Б–µ—А–µ–±—А–Њ, –Љ–µ–і—М, –Є–ї–Є –ґ–µ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —Б—Г–ї—М—Д–Є–і–Њ–≤. –†–∞–Ј–Љ–µ—А—Л –Ї–Њ–ї–ї–Њ–Є–і–љ—Л—Е —З–∞—Б—В–Є—Ж —Б–Њ—Б—В–∞–≤–ї—П—О—В 10...50 –љ–Љ. –Ю–Ї—А–∞—Б–Ї–∞ –њ–Њ—П–≤–ї—П–µ—В—Б—П, –Ї–Њ–≥–і–∞ —Н—В–Є —З–∞—Б—В–Є—Ж—Л –≤—Л—А–∞—Б—В–∞—О—В –≤ —Б—В–µ–Ї–ї–µ –і–Њ —Г–Ї–∞–Ј–∞–љ–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞. –Ю–і–љ–∞–Ї–Њ –њ—А–Њ—Ж–µ—Б—Б —З—А–µ–Ј–Љ–µ—А–љ–Њ–≥–Њ —Г–Ї—А—Г–њ–љ–µ–љ–Є—П —З–∞—Б—В–Є—Ж –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ–Њ–Љ—Г—В–љ–µ–љ–Є—О –Є –Ј–∞–≥–ї—Г—И–µ–љ–Є—О —Н–Љ–∞–ї–Є. –Я—А–Є —А–µ–Ј–Ї–Њ–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–Є –Ї–Њ–ї–ї–Њ–Є–і–љ–Њ – –Њ–Ї—А–∞—И–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є –њ–Њ–ї—Г—З–∞—О—В—Б—П –±–µ—Б—Ж–≤–µ—В–љ—Л–Љ–Є; –Њ–Ї—А–∞—Б–Ї–∞ –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –ї–Є—И—М –њ—А–Є –≤—В–Њ—А–Є—З–љ–Њ–Љ –њ–Њ–і–Њ–≥—А–µ–≤–µ –Ј–∞—В–≤–µ—А–і–µ–≤—И–µ–є —Н–Љ–∞–ї–Є (–љ–∞–≤–Њ–і–Ї–µ). –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –љ–∞–≤–Њ–і–Ї–Є –≤ —Н–Љ–∞–ї–Є –њ—А–Њ—В–µ–Ї–∞—О—В –њ—А–Њ—Ж–µ—Б—Б—Л –≤—Л–і–µ–ї–µ–љ–Є—П —З–∞—Б—В–Є—Ж –Ї—А–∞—Б–Є—В–µ–ї—П. –Ш–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Њ–Ї—А–∞—Б–Ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В —З–Є—Б–ї–∞ –≤—Л–і–µ–ї–Є–≤—И–Є—Е—Б—П –Ї–Њ–ї–ї–Њ–Є–і–љ—Л—Е —З–∞—Б—В–Є—Ж –Є –Њ—В –Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤. –†–∞–Ј–Љ–µ—А—Л —Б–∞–Љ–Є—Е –Ї–Њ–ї–ї–Њ–Є–і–љ—Л—Е —З–∞—Б—В–Є—Ж –Є —А–∞—Б—Б—В–Њ—П–љ–Є–є –Љ–µ–ґ–і—Г –љ–Є–Љ–Є —Б–Њ–њ–Њ—Б—В–∞–≤–Є–Љ—Л —Б –і–ї–Є–љ–∞–Љ–Є –≤–Њ–ї–љ —Ж–≤–µ—В–Њ–≤—Л—Е –Є–Ј–ї—Г—З–µ–љ–Є–є.

–Я—А–Є–Љ–µ—А–Њ–Љ —В–∞–Ї–Њ–≥–Њ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—П –Љ–Њ–≥—Г—В –±—Л—В—М –љ–µ–Ї–Њ—В–Њ—А—Л–µ –Ї—А–∞—Б–љ—Л–µ —В—А–∞–љ—Б–њ–∞—А–∞–љ—В–љ—Л–µ (–њ—А–Њ–Ј—А–∞—З–љ—Л–µ) —О–≤–µ–ї–Є—А–љ—Л–µ —Н–Љ–∞–ї–Є, –≤ –Ї–Њ—В–Њ—А—Л—Е –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ї–Њ–ї–ї–Њ–Є–і–љ–Њ–≥–Њ –Ї—А–∞—Б–Є—В–µ–ї—П –њ—А–Є—Б—Г—В—Б—В–≤—Г—О—В –Љ–µ–ї—М—З–∞–є—И–Є–µ —З–∞—Б—В–Є—Ж—Л –Ј–Њ–ї–Њ—В–∞.

–Ъ—А–∞—Б–Є—В–µ–ї–Є –Є –њ–Є–≥–Љ–µ–љ—В—Л.{C}[2]

–°–Є–љ–Є–µ –Є –≥–Њ–ї—Г–±—Л–µ —Н–Љ–∞–ї–Є –њ–Њ–ї—Г—З–∞—О—В –≤–≤–µ–і–µ–љ–Є–µ–Љ –≤ —И–Є—Е—В—Г –Њ—В 0,02 % –і–Њ 1 % –Њ–Ї–Є—Б–Є –Ї–Њ–±–∞–ї—М—В–∞ CoO. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ—В—В–µ–љ–Ї–Њ–≤ –≥–Њ–ї—Г–±–Њ–≥–Њ –Ј–µ–ї–µ–љ–Њ-–≥–Њ–ї—Г–±–Њ–≥–Њ —Ж–≤–µ—В–∞ –і–Њ–±–∞–≤–ї—П—О—В 1 – 2 % (–Љ–∞—Б—Б. –і–Њ–ї–Є) –Њ–Ї–Є—Б–Є –Љ–µ–і–Є CuO.

–§–Є–Њ–ї–µ—В–Њ–≤—Л–є –Њ—В—В–µ–љ–Њ–Ї –њ–Њ–ї—Г—З–∞—О—В —Б –њ–Њ–Љ–Њ—Й—М—О –і–Њ–±–∞–≤–Њ–Ї –Њ–Ї–Є—Б–Є –Љ–∞—А–≥–∞–љ—Ж–∞ Mn2O3. –Ш–Њ–љ—Л Mn3+ –њ—А–Є–і–∞—О—В –њ—А–Њ–Ј—А–∞—З–љ–Њ–є —Н–Љ–∞–ї–Є –њ—Г—А–њ—Г—А–љ–Њ-—Д–Є–Њ–ї–µ—В–Њ–≤—Г—О –Њ–Ї—А–∞—Б–Ї—Г. –Ю–Ї–Є—Б—М –љ–Є–Ї–µ–ї—П NiO, –≤–≤–Њ–і–Є–Љ–∞—П –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –і–Њ 3 %, –Њ–Ї—А–∞—И–Є–≤–∞–µ—В —Б—В–µ–Ї–ї–Њ, —Б–Њ–і–µ—А–ґ–∞—Й–µ–µ –Ъ2–Ю –≤ –Ї—А–∞—Б–љ–Њ–≤–∞—В–Њ-—Д–Є–Њ–ї–µ—В–Њ–≤—Л–є —Ж–≤–µ—В.

–Х—Б–ї–Є –Њ–Ї—Б–Є–і –Љ–µ–і–Є CuO –≤–≤–Њ–і–Є—В—Б—П –≤ —И–Є—Е—В—Г –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 2...4 %, —В–Њ —Ж–≤–µ—В —Н–Љ–∞–ї–Є —Б—В–∞–љ–Њ–≤–Є—В—Б—П –Є–Ј—Г–Љ—А—Г–і–љ–Њ-–Ј–µ–ї–µ–љ—Л–Љ. –С–Њ–ї–µ–µ —В–µ–њ–ї—Л–µ –Њ—В—В–µ–љ–Ї–Є –Ј–µ–ї–µ–љ–Њ–≥–Њ —Ж–≤–µ—В–∞ (–±–µ–Ј –њ—А–Є–Љ–µ—Б–Є –≥–Њ–ї—Г–±–Њ–≥–Њ) –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ—Л –њ—А–Є—Б—Г—В—Б—В–≤–Є–µ–Љ –≤ —Б–Њ—Б—В–∞–≤–µ —Н–Љ–∞–ї–Є –Њ–Ї–Є—Б–Є —Е—А–Њ–Љ–∞ Cr2O3. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е –≥–Њ–ї—Г–±–Њ–≤–∞—В–Њ-–Ј–µ–ї–µ–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤ –Њ–Ї—Б–Є–і—Л —Е—А–Њ–Љ–∞ –њ—А–Є–Љ–µ–љ—П—О—В –≤ —Б–Њ—З–µ—В–∞–љ–Є–Є —Б –Њ–Ї—Б–Є–і–Њ–Љ –Љ–µ–і–Є –Є –Њ–Ї—Б–Є–і–∞–Љ–Є –ґ–µ–ї–µ–Ј–∞ FeO –Є Fe2O3. –њ—А–Є —Н—В–Њ–Љ FeO –Њ–Ї—А–∞—И–Є–≤–∞–µ—В —Б—В–µ–Ї–ї–Њ –≤ –≥–Њ–ї—Г–±–Њ–є —Ж–≤–µ—В, –∞ Fe2O3 – –≤ –ґ–µ–ї—В—Л–є. –Я—А–Є —Б–ї–Њ–ґ–µ–љ–Є–Є —Н—В–Є—Е —Ж–≤–µ—В–Њ–≤ –њ–Њ–ї—Г—З–∞—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–µ –Њ—В—В–µ–љ–Ї–Є –Ј–µ–ї–µ–љ–Њ–≥–Њ (–±—Г—В—Л–ї–Њ—З–љ–Њ–≥–Њ) —Ж–≤–µ—В–∞. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Њ–Ї—Б–Є–і–Њ–≤ –ґ–µ–ї–µ–Ј–∞ –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ї—А–∞—Б–Є—В–µ–ї–µ–є —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ –Є —Н–Љ–∞–ї–Є –Њ–≥—А–∞–љ–Є—З–µ–љ–Њ –Є–Ј-–Ј–∞ —В–Њ–≥–Њ, —З—В–Њ –Њ–љ–Є —П–≤–ї—П—О—В—Б—П –Њ–±—Л—З–љ—Л–Љ–Є –Ї—А–∞—Б–Є—В–µ–ї—П–Љ–Є –±—Г—В—Л–ї–Њ—З–љ–Њ–≥–Њ –Є –і—А—Г–≥–Њ–≥–Њ —В–∞—А–љ–Њ–≥–Њ —Б—В–µ–Ї–ї–∞.

–Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Н–Љ–∞–ї–µ–є –ґ–µ–ї—В–Њ–≥–Њ —Ж–≤–µ—В–∞ –њ—А–Є–Љ–µ–љ—П—О—В —Б—Г–ї—М—Д–Є–і—Л –љ–µ–Ї–Њ—В–Њ—А—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ (—Б—Г–ї—М—Д–Є–і –Ї–∞–і–Љ–Є—П CdS, —Б—Г–ї—М—Д–Є–і –Љ–µ–і–Є CuS, —Б—Г–ї—М—Д–Є–і —Б–≤–Є–љ—Ж–∞ PbS), –∞ —В–∞–Ї–ґ–µ —Б—Г–ї—М—Д–Є–і –ґ–µ–ї–µ–Ј–∞ FeS, –≤ –њ—А–Є –±–Њ–ї—М—И–Њ–є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –Ї–Њ—В–Њ—А–Њ–≥–Њ (–і–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –њ—А–Њ—Ж–µ–љ—В–Њ–≤ –Њ—В –Њ–±—Й–µ–є –Љ–∞—Б—Б—Л —И–Є—Е—В—Л) –њ–Њ–ї—Г—З–∞–µ—В—Б—П –Є–љ—В–µ–љ—Б–Є–≤–љ–∞—П —П–љ—В–∞—А–љ–Њ-–Ї–Њ—А–Є—З–љ–µ–≤–∞—П –Њ–Ї—А–∞—Б–Ї–∞. –≠–Љ–∞–ї–Є, —Б–Њ–і–µ—А–ґ–∞—Й–Є–µ —Б—Г–ї—М—Д–Є–і—Л, —П–≤–ї—П—О—В—Б—П —В–Є–њ–Є—З–љ—Л–Љ–Є –њ—А–Є–Љ–µ—А–∞–Љ–Є –Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ–Њ-–Ї–Њ–ї–ї–Њ–Є–і–љ–Њ–≥–Њ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—П —Б—В–µ–Ї–ї–∞. –†–∞–Ј–ї–Є—З–љ—Л–µ –Њ—В—В–µ–љ–Ї–Є –ґ–µ–ї—В–Њ–≥–Њ —Ж–≤–µ—В–∞ –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –Є—Б–њ–Њ–ї—М–Ј—Г—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Б—Г—А—М–Љ—Л –Є —Б–≤–Є–љ—Ж–∞ Pb2Sb4O7 —Б –і–Њ–±–∞–≤–ї–µ–љ–Є–µ–Љ ZnO –Є Al2O3. –Т —Б–≤–Є–љ—Ж–Њ–≤—Л—Е –ї–µ–≥–Ї–Њ–њ–ї–∞–≤–Ї–Є—Е —Н–Љ–∞–ї—П—Е (—Б—В–µ–Ї–ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞—В–µ–ї—М – PbO) –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ї–Њ–ї–ї–Њ–Є–і–љ–Њ–≥–Њ –Ї—А–∞—Б–Є—В–µ–ї—П –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ—В—В–µ–љ–Ї–Њ–≤ –ґ–µ–ї—В–Њ–≥–Њ, –Њ—А–∞–љ–ґ–µ–≤–Њ–≥–Њ –Є –Ї—А–∞—Б–љ–Њ–≥–Њ —Ж–≤–µ—В–∞ –њ—А–Є–Љ–µ–љ—П—О—В —Е—А–Њ–Љ–Њ–≤–Њ–Ї–Є—Б–ї—Л–є –Ї–∞–ї–Є–є (—Е—А–Њ–Љ–њ–Є–Ї) KCr2O. –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є —З–∞—Б—В–Є—Ж —Е—А–Њ–Љ–њ–Є–Ї–∞ –њ–Њ–ї—Г—З–∞–µ—В—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–є –Њ—В—В–µ–љ–Њ–Ї.

–Ъ—А–∞—Б–љ—Л–µ —Н–Љ–∞–ї–Є –њ–Њ–ї—Г—З–∞—О—В —В–∞–Ї–ґ–µ —Б –њ–Њ–Љ–Њ—Й—М—О –і–Њ–±–∞–≤–Њ–Ї —Б—Г–ї—М—Д–Є–і–∞ –Ї–∞–і–Љ–Є—П CdS –Є —Б–µ–ї–µ–љ–Є–і–∞ –Ї–∞–і–Љ–Є—П CdSe –≤ —А–∞–Ј–ї–Є—З–љ—Л—Е –њ—А–Њ–њ–Њ—А—Ж–Є—П—Е. –Я—А–Є —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–Є CdS:CdSe = 3:1 –њ–Њ–ї—Г—З–∞–µ—В—Б—П –Њ—А–∞–љ–ґ–µ–≤—Л–є —Ж–≤–µ—В. –Ъ—А–∞—Б–љ—Л–µ –њ—А–Њ–Ј—А–∞—З–љ—Л–µ —Н–Љ–∞–ї–Є —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ—В—В–µ–љ–Ї–Њ–≤ –Њ—В –∞–ї–Њ–≥–Њ –њ–Њ –њ—Г—А–њ—Г—А–љ–Њ–≥–Њ –љ–∞–Ј—Л–≤–∞—О—В—Б—П —А—Г–±–Є–љ–Њ–≤—Л–Љ–Є. –Ѓ–≤–µ–ї–Є—А–љ—Л–µ —А—Г–±–Є–љ–Њ–≤—Л–µ —Н–Љ–∞–ї–Є —Б–Њ–і–µ—А–ґ–∞—В –Ї–Њ–ї–ї–Њ–Є–і–љ–Њ-–і–Є—Б–њ–µ—А—Б–љ–Њ–µ –Ј–Њ–ї–Њ—В–Њ (–і–Њ 0,03 %) – —А–µ–Ј—Г–ї—М—В–∞—В —А–∞–Ј–ї–Њ–ґ–µ–љ–Є—П —Е–ї–Њ—А–Є–і–∞ –Ј–Њ–ї–Њ—В–∞ AuCl3 –љ–∞ —Н–ї–µ–Љ–µ–љ—В–∞—А–љ–Њ–µ –Ј–Њ–ї–Њ—В–Њ.

–Ъ–Њ—А–Є—З–љ–µ–≤—Л–µ —Н–Љ–∞–ї–Є –Њ–Ї—А–∞—И–Є–≤–∞—О—В —Б–Љ–µ—Б—М—О –Њ–Ї–Є—Б–ї–Њ–≤ –ґ–µ–ї–µ–Ј–∞, —Ж–Є–љ–Ї–∞ –Є —Е—А–Њ–Љ–∞.

–І–µ—А–љ—Л–є —Ж–≤–µ—В –њ–Њ–ї—Г—З–∞—О—В –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —Б–Љ–µ—И–µ–љ–Є—П —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ–Ї–Є—Б–ї–Њ–≤ –Љ–µ—В–∞–ї–ї–Њ–≤ (–Њ–Ї–Є—Б—М —Е—А–Њ–Љ–∞, –Ї–Њ–±–∞–ї—М—В–∞, –Љ–µ–і–Є —Б –і–Њ–±–∞–≤–Ї–∞–Љ–Є –Њ–Ї–Є—Б–Є –љ–Є–Ї–µ–ї—П, –ґ–µ–ї–µ–Ј–∞, –Љ–∞—А–≥–∞–љ—Ж–∞).

–Э–Є–ґ–µ, –≤ —В–∞–±–ї–Є—Ж–µ 2. –њ—А–Є–≤–µ–і–µ–љ—Л –і–∞–љ–љ—Л–µ –њ–Њ –Њ–Ї—А–∞—Б–Ї–µ —Н–Љ–∞–ї–µ–є –љ–µ–Ї–Њ—В–Њ—А—Л–Љ–Є –Ї—А–∞—Б–Є—В–µ–ї—П–Љ–Є.

–Ґ–∞–±–ї–Є—Ж–∞ 2

–Я–Є–≥–Љ–µ–љ—В—Л –Є –Ї—А–∞—Б–Є—В–µ–ї–Є –і–ї—П —Н–Љ–∞–ї–µ–є [8].

|

–Ю–Ї—А–∞—Б–Ї–∞ —Н–Љ–∞–ї–Є |

–Ъ—А–∞—Б–Є—В–µ–ї—М |

|

–Ц–µ–ї—В–∞—П |

–°—Г–ї—М—Д–Є–і –Ї–∞–і–Љ–Є—П CdS, —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Б—Г—А—М–Љ—Л –Є —Б–≤–Є–љ—Ж–∞ Pb2Sb4O7 c –і–Њ–±–∞–≤–ї–µ–љ–Є–µ–Љ ZnO –Є Al2O3 –Ю–Ї—Б–Є–і —Б—Г—А—М–Љ—Л Sb2O5 (–њ—А–Є —Г–≤–µ–ї–Є—З–µ–љ–Є–Є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –њ–µ—А–µ—Е–Њ–і–Є—В –≤ –Њ—Е—А—Г –Є –Ї–Њ—А–Є—З–љ–µ–≤—Л–є –Њ—В—В–µ–љ–Њ–Ї) |

|

–Ъ–Њ—А–Є—З–љ–µ–≤–∞—П |

–°–Љ–µ—Б—М –Њ–Ї–Є—Б–ї–Њ–≤ –ґ–µ–ї–µ–Ј–∞, —Ж–Є–љ–Ї–∞ –Є —Е—А–Њ–Љ–∞ |

|

–Ъ—А–∞—Б–љ–∞—П –Є –Њ—А–∞–љ–ґ–µ–≤–∞—П |

–°–Љ–µ—Б—М —Б—Г–ї—М—Д–Є–і–∞ –Ї–∞–і–Љ–Є—П CdS –Є —Б–µ–ї–µ–љ–Є–і–∞ –Ї–∞–і–Љ–Є—П CdS–µ, –•—А–Њ–Љ–Њ–≤–Њ–Ї–Є—Б–ї—Л–є –Ї–∞–ї–Є–є (—Е—А–Њ–Љ–њ–Є–Ї) KCr2O –Ю—Б–љ–Њ–≤–љ–Њ–є —Е—А–Њ–Љ–∞—В —Б–≤–Є–љ—Ж–∞ Pb[CrO4]•Pb[OH]2, –Ъ–Њ–ї–ї–Њ–Є–і–љ–Њ-–і–Є—Б–њ–µ—А—Б–љ–Њ–µ –Ј–Њ–ї–Њ—В–Њ (–і–Њ 0,03%) |

|

–°–Є–љ—П—П |

–Ю–Ї–Є—Б—М –Ї–Њ–±–∞–ї—М—В–∞ –°–Њ–Ю –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ—В—В–µ–љ–Ї–Њ–≤ –і–Њ–±–∞–≤–ї—П—О—В –Њ–Ї–Є—Б—М –Љ–∞—А–≥–∞–љ—Ж–∞, –і–≤—Г–Њ–Ї–Є—Б—М –Њ–ї–Њ–≤–∞, –Њ–Ї–Є—Б—М –∞–ї—О–Љ–Є–љ–Є—П, –Њ–Ї–Є—Б—М —Е—А–Њ–Љ–∞ |

|

–Ч–µ–ї–µ–љ–∞—П –Є —Б–Є–љ–µ-–Ј–µ–ї–µ–љ–∞—П |

–Ю–Ї—Б–Є–і—Л –Љ–µ–і–Є CuO Cu2O –Ю–Ї–Є—Б—М —Е—А–Њ–Љ–∞ Cr2O3, –і–Њ–±–∞–≤–Ї–Є –Њ–Ї–Є—Б–Є –∞–ї—О–Љ–Є–љ–Є—П, –Ї–Њ–±–∞–ї—М—В–∞, –ґ–µ–ї–µ–Ј–∞ —Б–Љ—П–≥—З–∞—О—В –Њ—В—В–µ–љ–Ї–Є |

|

–Ъ—А–∞—Б–љ–Њ-—Д–Є–Њ–ї–µ—В–Њ–≤–∞—П |

–Ю–Ї—Б–Є–і—Л –Љ–∞—А–≥–∞–љ—Ж–∞ –Ьn2–Ю3 –Ьn–Ю |

|

–І–µ—А–љ–∞—П |

–°–Љ–µ—Б–Є –Њ–Ї–Є—Б–Є —Е—А–Њ–Љ–∞, –Ї–Њ–±–∞–ї—М—В–∞, –Љ–µ–і–Є —Б –і–Њ–±–∞–≤–Ї–∞–Љ–Є –Њ–Ї–Є—Б–Є –ґ–µ–ї–µ–Ј–∞, –љ–Є–Ї–µ–ї—П, –Љ–∞—А–≥–∞–љ—Ж–∞. –Т –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –љ–µ –њ–Њ–ї—Г—З–∞–µ—В—Б—П —З–Є—Б—В–Њ–≥–Њ –≥–ї—Г–±–Њ–Ї–Њ–≥–Њ —З–µ—А–љ–Њ–≥–Њ —Ж–≤–µ—В–∞, –∞, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, —Б –Ї–Њ—А–Є—З–љ–µ–≤—Л–Љ –Є–ї–Є –≥–Њ–ї—Г–±–Њ–≤–∞—В—Л–Љ –Њ—В—В–µ–љ–Ї–Њ–Љ |

–Ш–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Њ–Ї—А–∞—Б–Ї–Є –њ—А–Є —Ж–≤–µ—В–љ–Њ–Љ –≥–ї—Г—И–µ–љ–Є–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ–Є–≥–Љ–µ–љ—В–∞ –≤ —Н–Љ–∞–ї–Є, –Њ—В –≤–µ–ї–Є—З–Є–љ—Л –µ–≥–Њ —З–∞—Б—В–Є—Ж, –∞ —В–∞–Ї–ґ–µ –Њ—В —Б—В–µ–њ–µ–љ–Є –≥–ї—Г—И–µ–љ–Є—П —Н–Љ–∞–ї–Є.

–Х—Б–ї–Є –њ–Є–≥–Љ–µ–љ—В –і–Њ–±–∞–≤–ї—П—О—В –Ї –Ј–∞–≥–ї—Г—И–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є, —В–Њ –Њ–Ї—А–∞—Б–Ї–∞ –Њ—Б–ї–∞–±–ї—П–µ—В—Б—П. –І–µ–Љ —Б–Є–ї—М–љ–µ–µ –Ј–∞–≥–ї—Г—И–µ–љ–∞ —Н–Љ–∞–ї—М, —В–µ–Љ —Б–ї–∞–±–µ–µ –Њ–Ї—А–∞—Б–Ї–∞, –≤—Л–Ј—Л–≤–∞–µ–Љ–∞—П –њ–Є–≥–Љ–µ–љ—В–Њ–Љ. –Я–Њ—Н—В–Њ–Љ—Г –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ–є –Њ–Ї—А–∞—Б–Ї–Є –њ—А–Є –љ–µ–±–Њ–ї—М—И–Њ–є –і–Њ–±–∞–≤–Ї–µ –њ–Є–≥–Љ–µ–љ—В–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М –љ–µ–Ј–∞–≥–ї—Г—И–µ–љ–љ—Л–µ —Н–Љ–∞–ї–Є.

{C}2.3. –Э–µ–Ї–Њ—В–Њ—А—Л–µ —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Н–Љ–∞–ї–Є

–Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л—Е –і–ї—П —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е —Б—В–µ–Ї–Њ–ї –і–Њ–ї–ґ–љ—Л —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Њ–≤–∞—В—М —В–µ—А–Љ–Є—З–µ—Б–Ї–Є–Љ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ –Љ–µ—В–∞–ї–ї–∞ –Њ—Б–љ–Њ–≤—Л. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Њ–±–ґ–Є–≥–∞ –Љ–µ–ґ–і—Г —Н—В–Є–Љ–Є –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ–Є –і–Њ–ї–ґ–љ–Њ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М—Б—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –±–µ–Ј –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞.

–Э–∞–Є–±–Њ–ї—М—И–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ –і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є –Є–Љ–µ—О—В —Б–ї–µ–і—Г—О—Й–Є–µ —Б–≤–Њ–є—Б—В–≤–∞:

· –Ґ–µ—А–Љ–Њ–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ – –≤—П–Ј–Ї–Њ—Б—В—М —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —А–∞—Б–њ–ї–∞–≤–∞ (—В–µ—А–Љ–Њ–њ–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М), –Я–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ, —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ.

· –Ь–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ – –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П, —В–≤–µ—А–і–Њ—Б—В—М, —Г–њ—А—Г–≥–Њ—Б—В—М.

· –•–Є–Љ–Є—З–µ—Б–Ї–Є–µ – —Е–Є–Љ–Є—З–µ—Б–Ї–∞—П —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М.

–Т—П–Ј–Ї–Њ—Б—В—М.{C}[3]{C} –Ю–і–љ–Њ –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е —Б–≤–Њ–є—Б—В–≤ —Б—В–µ–Ї–Њ–ї –Є —Н–Љ–∞–ї–µ–є. –Т –Њ—В–ї–Є—З–Є–µ –Њ—В –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, —Г –∞–Љ–Њ—А—Д–љ—Л—Е –≤–µ—Й–µ—Б—В–≤, –Ї –Ї–Њ—В–Њ—А—Л–Љ –Њ—В–љ–Њ—Б—П—В—Б—П —Н–Љ–∞–ї–Є –љ–µ—В —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е —В–µ—А–Љ–Є—З–µ—Б–Ї–Є—Е —В–Њ—З–µ–Ї. –Я–µ—А–µ—Е–Њ–і –Є–Ј —В–≤–µ—А–і–Њ–≥–Њ –Є —Е—А—Г–њ–Ї–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –≤ –њ–ї–∞—Б—В–Є—З–љ–Њ–µ, –∞ –Ј–∞—В–µ–Љ –≤ –ґ–Є–і–Ї–Њ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–ї–∞–≤–љ–Њ, –њ—А–Є —Н—В–Њ–Љ —З–µ—В–Ї–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М –≥—А–∞–љ–Є—Ж—Л —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ.

–Т—П–Ј–Ї–Њ—Б—В—М—О –љ–∞–Ј—Л–≤–∞—О—В –≤–љ—Г—В—А–µ–љ–љ–µ–µ —В—А–µ–љ–Є–µ –Љ–µ–ґ–і—Г –Љ–Њ–ї–µ–Ї—Г–ї–∞–Љ–Є, –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–љ–Њ–µ —В–µ–Ї—Г—З–µ—Б—В—М—О –ґ–Є–і–Ї–Њ—Б—В–µ–є –Є –≥–∞–Ј–Њ–≤. –Ю—В –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П –≤—П–Ј–Ї–Њ—Б—В–Є –њ—А–Є –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –Ј–∞–≤–Є—Б–Є—В –ґ–Є–і–Ї–Њ—В–µ–Ї—Г—З–µ—Б—В—М —Н–Љ–∞–ї–Є (—А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В—М –њ–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞). –Т—П–Ј–Ї–Њ—Б—В—М –ґ–Є–і–Ї–Њ—В–µ–Ї—Г—З–µ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П – 102 – 122 –Я–∞·—Б, –і–Њ–ї–ґ–љ–∞ –і–Њ—Б—В–Є–≥–∞—В—М—Б—П (–і–ї—П —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е —Н–Љ–∞–ї–µ–є) –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –Њ—В 800 –і–Њ 900 º–°.

–Ґ–µ—А–Љ–Њ–њ–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї –Њ—Б–љ–Њ–≤–љ—Л–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ —Б—В–µ–Ї–Њ–ї –Є —Н–Љ–∞–ї–µ–є. –Я—А–Є –љ–∞–≥—А–µ–≤–µ —В–≤–µ—А–і—Л–є —Е—А—Г–њ–Ї–Є–є –Љ–∞—В–µ—А–Є–∞–ї —А–∞–Ј–Љ—П–≥—З–∞–µ—В—Б—П, –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ –њ–µ—А–µ—Е–Њ–і–Є—В –≤ –њ–ї–∞—Б—В–Є—З–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ, —Б –њ–Њ–≤—Л—И–µ–љ–Є–µ–Љ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л —Б—В–∞–љ–Њ–≤–Є—В—Б—П –≤—П–Ј–Ї–Њ—В–µ–Ї—Г—З–Є–Љ –Є –Ј–∞—В–µ–Љ –ґ–Є–і–Ї–Є–Љ, –њ—А–Є —Н—В–Њ–Љ –Њ–њ—А–µ–і–µ–ї–Є—В—М –≥—А–∞–љ–Є—Ж—Л —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В—Б—П –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ.

–Т —В–Њ –≤—А–µ–Љ—П –Ї–∞–Ї —Г –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –љ–∞–њ—А–Є–Љ–µ—А —Г –Љ–µ—В–∞–ї–ї–Њ–≤, –Є–Ј–Љ–µ–љ–µ–љ–Є—П –∞–≥—А–µ–≥–∞—В–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –Љ–Њ–ґ–љ–Њ –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–Љ–Є —В–Њ—З–Ї–∞–Љ–Є (—В–Њ—З–Ї–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П —Г —З–Є—Б—В—Л—Е –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –≤–µ—Й–µ—Б—В–≤, –Є–љ—В–µ—А–≤–∞–ї –њ–ї–∞–≤–ї–µ–љ–Є—П —Б–њ–ї–∞–≤–Њ–≤), —Г –∞–Љ–Њ—А—Д–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –љ–µ—В —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е —В–µ—А–Љ–Є—З–µ—Б–Ї–Є—Е —В–Њ—З–µ–Ї.

–°—В–µ–њ–µ–љ—М —А–∞–Ј–ґ–Є–ґ–µ–љ–Є—П –љ–∞–≥—А–µ—В–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В—Б—П –≤—П–Ј–Ї–Њ—Б—В—М—О, –Є —Н—В–Њ —Д–Є–Ј–Є—З–µ—Б–Ї–Њ–µ —Б–≤–Њ–є—Б—В–≤–Њ –Є–Љ–µ–µ—В –Њ—Б–Њ–±–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –і–ї—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є —Б—В–µ–Ї–ї–∞.

–Т—П–Ј–Ї–Њ—Б—В—М —Н–Љ–∞–ї–µ–≤–Њ–є —Д—А–Є—В—В—Л –і–Њ–ї–ґ–љ–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М –і–Њ—Б—В–∞—В–Њ—З–љ—Г—О —В–µ–Ї—Г—З–µ—Б—В—М, –њ–Њ–ї–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ –Љ–µ—В–∞–ї–ї–∞, —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –Њ–Ї–∞–ї–Є–љ—Л –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є –Њ–њ—В–Є–Љ–∞–ї—М–љ—Г—О –і–µ–≥–∞–Ј–∞—Ж–Є—О.

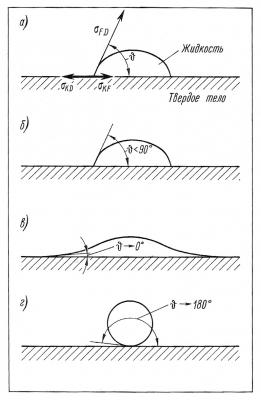

–Я–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ –Є —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М. –≠—В–Њ —Б–≤–Њ–є—Б—В–≤–Њ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П —Б–Є–ї–∞–Љ–Є –Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ–Њ–≥–Њ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–љ–Њ–є –Є–ї–Є —А–∞–Ј–Љ—П–≥—З–µ–љ–љ–Њ–є —Н–Љ–∞–ї–Є. –Ю—В –≤–µ–ї–Є—З–Є–љ—Л –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П –Ј–∞–≤–Є—Б–Є—В —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ —А–∞—Б–њ–ї–∞–≤–Њ–Љ —Н–Љ–∞–ї–Є. –Я–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ ѕГ —А–∞–≤–љ–Њ —А–∞–±–Њ—В–µ (—Н–љ–µ—А–≥–Є–Є), –Ї–Њ—В–Њ—А–∞—П –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Є–Ј—А–∞—Б—Е–Њ–і–Њ–≤–∞–љ–∞ –љ–∞ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –ґ–Є–і–Ї–Њ—Б—В–Є –љ–∞ 1 —Б–Љ2.

–Э–∞ –ґ–Є–і–Ї–Њ—Б—В—М –і–µ–є—Б—В–≤—Г–µ—В —Б–Є–ї–∞, –њ–Њ–і –≤–ї–Є—П–љ–Є–µ–Љ –Ї–Њ—В–Њ—А–Њ–є –ґ–Є–і–Ї–Њ—Б—В—М —Б—В—А–µ–Љ–Є—В—Б—П –њ—А–Є–љ—П—В—М —Д–Њ—А–Љ—Г —И–∞—А–∞ – —В–µ–ї–∞ —Б –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О. –Ф–Њ—Б—В–∞—В–Њ—З–љ–Њ –≤—Б–њ–Њ–Љ–љ–Є—В—М –Њ –њ–Њ–≤–µ–і–µ–љ–Є–Є —И–∞—А–Є–Ї–Њ–≤ —А—В—Г—В–Є –Є–ї–Є –≤–Њ–і—Л –љ–∞ –ґ–Є—А–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

–Т–µ–ї–Є—З–Є–љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П –Ј–∞–≤–Є—Б–Є—В –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Є –Њ—В —Б–Њ—Б—В–∞–≤–∞ –ґ–Є–і–Ї–Њ—Б—В–Є. –Я—А–Є –љ–∞–њ–ї–∞–≤–ї–µ–љ–Є–Є —Н–Љ–∞–ї–Є –љ–∞ –Љ–µ—В–∞–ї–ї —В—А–µ–±—Г–µ—В—Б—П –њ–Њ–љ–Є–ґ–µ–љ–љ–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П, –∞ –њ—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –Њ–і–љ–Њ–≥–Њ —Б–ї–Њ—П —Н–Љ–∞–ї–Є –љ–∞ –і—А—Г–≥–Њ–є, –ї–Є–±–Њ –љ–∞ —Б—В–µ–Ї–ї—П–љ–љ—Г—О –њ–Њ–і–ї–Њ–ґ–Ї—Г –Є–ї–Є –≥—А—Г–љ—В, —Б–ї–µ–і—Г–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Б–Њ—Б—В–∞–≤—Л —Б –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–Љ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –љ–∞—В—П–ґ–µ–љ–Є—П (–±–Њ–ї–µ–µ —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Є–µ) –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є—П —Б –њ–Њ–і–ї–Њ–ґ–Ї–Њ–є (–≤ —Б–ї—Г—З–∞–µ, –Ї–Њ–≥–і–∞ —Н—В–Њ –љ–µ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ), –ї–Є–±–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –Њ–±–ґ–Є–≥ –њ—А–Є –±–Њ–ї–µ–µ –љ–Є–Ј–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ, —З–µ–Љ –Њ–±–ґ–Є–≥ –њ–Њ–і–ї–Њ–ґ–Ї–Є. –Ф–Њ–±–∞–≤–Ї–Є –Њ–Ї–Є—Б–Є —Б–≤–Є–љ—Ж–∞ –Є –±–Њ—А–љ–Њ–є –Ї–Є—Б–ї–Њ—В—Л, –∞ —В–∞–Ї–ґ–µ K2O, Na2O, Li2O, CaF2, V2O5, MoO3, WO3 –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Г–Љ–µ–љ—М—И–∞—О—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ, –∞ —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В—М —А–∞—Б–њ–ї–∞–≤–∞ —Н–Љ–∞–ї–Є.

–Ф–ї—П —Н–Љ–∞–ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ, –∞ —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, —Б–Є–ї–∞ —Б—Ж–µ–њ–ї–µ–љ–Є—П –Є —Б–Љ–∞—З–Є–≤–∞–љ–Є—П –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –Њ—Б–љ–Њ–≤—Л —Н–Љ–∞–ї–µ–≤—Л–Љ —А–∞—Б–њ–ї–∞–≤–Њ–Љ –Є–Љ–µ—О—В –≤–∞–ґ–љ–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ. –Э–∞–њ—А–Є–Љ–µ—А, –њ—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є —Н–Љ–∞–ї–Є –њ–Њ –≤—Л—Б–Њ–Ї–Њ–Љ—Г —А–µ–ї—М–µ—Д—Г –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –љ–∞—Б—В–Њ–ї—М–Ї–Њ, —З—В–Њ —Н–Љ–∞–ї—М —А–∞—Б—В–µ–Ї–∞–µ—В—Б—П –њ–Њ –≤—Б–µ–є –њ–ї–Њ—Й–∞–і–Є –Є —Е–Њ—А–Њ—И–Њ —Б–Љ–∞—З–Є–≤–∞–µ—В –Њ—Б–љ–Њ–≤—Г. –Ъ–∞–Ї –≤–Є–і–љ–Њ –Є–Ј —А–Є—Б. 1., –љ–∞–љ–µ—Б–µ–љ–љ–∞—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —В–≤–µ—А–і–Њ–≥–Њ —В–µ–ї–∞ –Ї–∞–њ–ї—П –ґ–Є–і–Ї–Њ—Б—В–Є –ї–Є–±–Њ —А–∞—Б—В–µ–Ї–∞–µ—В—Б—П, –Њ–±—А–∞–Ј—Г—П —В–Њ–љ–Ї–Є–є —Б–ї–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є (–њ–Њ–ї–љ–∞—П —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М), –ї–Є–±–Њ –Њ—Б—В–∞–µ—В—Б—П –±–Њ–ї–µ–µ –Є–ї–Є –Љ–µ–љ–µ–µ —Б–њ–ї—О—Й–µ–љ–љ–Њ–є (–љ–µ–њ–Њ–ї–љ–∞—П —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М).

–†–Є—Б 1. –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –Є –∞–і–≥–µ–Ј–Є–Њ–љ–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ:

–∞ – –Њ–±—Й–∞—П —Б—Е–µ–Љ–∞; –± – –љ–µ–њ–Њ–ї–љ–∞—П —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М; –≤ – –њ–Њ–ї–љ–∞—П —Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М; –≥ – –њ–Њ–ї–љ–∞—П –љ–µ—Б–Љ–∞—З–Є–≤–∞–µ–Љ–Њ—Б—В—М.

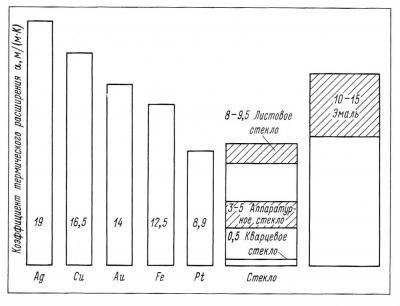

–Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ. –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —В–µ–ї–Њ –њ—А–Є –љ–∞–≥—А–µ–≤–∞–љ–Є–Є —А–∞—Б—И–Є—А—П–µ—В—Б—П, –∞ –њ—А–Є –Њ—Е–ї–∞–ґ–і–µ–љ–Є–Є —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –і–Њ –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Є —Д–Њ—А–Љ—Л. –Ґ–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ —Н–Љ–∞–ї–µ–є –Є –Є—Е —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є–µ —Б —А–∞—Б—И–Є—А–µ–љ–Є–µ–Љ –Њ—Б–љ–Њ–≤—Л –Є–Љ–µ–µ—В –≤–∞–ґ–љ–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –і–ї—П —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–µ–є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –Є –њ–Њ—Н—В–Њ–Љ—Г —Б–ї—Г–ґ–Є—В –Њ–і–љ–Є–Љ –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е —Д–∞–Ї—В–Њ—А–Њ–≤, –≤–ї–Є—П—О—Й–Є—Е –љ–∞ –Ї–∞—З–µ—Б—В–≤–Њ –Є–Ј–і–µ–ї–Є–є. –Т–∞—А—М–Є—А—Г—П –Ї–Њ–Љ–±–Є–љ–∞—Ж–Є–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ —И–Є—Е—В—Л, –Љ–Њ–ґ–љ–Њ –і–Њ–±–Є—В—М—Б—П —В–Њ–≥–Њ, —З—В–Њ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ —Н–Љ–∞–ї–Є —Б—В–∞–љ–Њ–≤–Є—В—Б—П –≤—Л—И–µ, —З–µ–Љ —Г –±—Л—В–Њ–≤—Л—Е —Б—В–µ–Ї–Њ–ї, –њ—А–Є–±–ї–Є–ґ–∞—П—Б—М –Ї —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–Љ—Г —А–∞—Б—И–Є—А–µ–љ–Є—О –Љ–µ—В–∞–ї–ї–Њ–≤. –Э–Њ –њ—А–Є —Н—В–Њ–Љ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ —Н–Љ–∞–ї–Є –љ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –≤—Л—И–µ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Љ–µ—В–∞–ї–ї–∞ –Є–ї–Є —А–∞–≤–љ—П–ї–Њ—Б—М –µ–Љ—Г. –Ф–ї—П –њ—А–Њ—З–љ–Њ–≥–Њ —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ, —З—В–Њ–±—Л –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П —Н–Љ–∞–ї–Є –±—Л–ї –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Љ–µ–љ—М—И–µ, —З–µ–Љ —Г –Љ–µ—В–∞–ї–ї–∞. –Я—А–Є —Н—В–Њ–Љ —Н–Љ–∞–ї—М –љ–∞—Е–Њ–і–Є—В—Б—П –њ–Њ–і –љ–µ–±–Њ–ї—М—И–Є–Љ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ —Б–ґ–∞—В–Є—П, —З—В–Њ –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ–Њ —Б–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –љ–∞ –µ–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤–∞—Е, –±–ї–∞–≥–Њ–і–∞—А—П –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –≤—Л—Б–Њ–Ї–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–µ–Ї–ї–∞ –њ—А–Є —Б–ґ–∞—В–Є–Є.

–Ф–ї—П —Н–Љ–∞–ї–µ–є –љ–∞–Є–±–Њ–ї—М—И–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Є–Љ–µ–µ—В –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—Й–Є–є –ї–Є–љ–µ–є–љ–Њ–µ —А–∞—Б—И–Є—А–µ–љ–Є–µ, –≤—Б–ї–µ–і—Б—В–≤–Є–µ —В–Њ–≥–Њ, —З—В–Њ —В–Њ–ї—Й–Є–љ–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —Б–ї–Њ—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ –љ–µ—Б—А–∞–≤–љ–Є–Љ–Њ –Љ–µ–љ—М—И–µ –µ–≥–Њ –њ–ї–Њ—Й–∞–і–Є.

–°—А–∞–≤–љ–Є—В–µ–ї—М–љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–Њ–≤ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П —Н–Љ–∞–ї–µ–є, —Б—В–µ–Ї–Њ–ї –Є –і—А—Г–≥–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –і–∞–љ—Л –љ–∞ —А–Є—Б. 2.

–†–Є—Б 2. –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –ї–Є–љ–µ–є–љ–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П —Н–Љ–∞–ї–µ–є, —Б—В–µ–Ї–Њ–ї –Є –і—А—Г–≥–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ [1].

–Я—А–Њ—З–љ–Њ—Б—В—М. –Ь–µ—Е–∞–љ–Є—З–µ—Б–Ї–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –Љ–∞—В–µ—А–Є–∞–ї–∞ –љ–µ–Њ–±—А–∞—В–Є–Љ–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Є —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є—О —В—А–µ—Й–Є–љ –њ—А–Є –≤–љ–µ—И–љ–µ–Љ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–Љ –љ–∞–≥—А—Г–ґ–µ–љ–Є–Є. –†–∞–Ј—А—Л–≤ —Б–≤—П–Ј–µ–є –Љ–µ–ґ–і—Г —З–∞—Б—В–Є—Ж–∞–Љ–Є —В–µ–ї –≤—Л–Ј—Л–≤–∞–µ—В—Б—П –і–µ–є—Б—В–≤–Є–µ–Љ —А–∞—Б—В—П–≥–Є–≤–∞—О—Й–Є—Е —Б–Є–ї. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г —Б—В–µ–Ї–ї–∞ –Є —Н–Љ–∞–ї–Є –Њ—З–µ–љ—М —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л –Ї —А–∞—Б—В—П–≥–Є–≤–∞—О—Й–Є–Љ –љ–∞–≥—А—Г–Ј–Ї–∞–Љ, –њ—А–Њ—З–љ–Њ—Б—В—М –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ —П–≤–ї—П–µ—В—Б—П –≤–∞–ґ–љ—Л–Љ –њ–∞—А–∞–Љ–µ—В—А–Њ–Љ –Є—Е —Б–≤–Њ–є—Б—В–≤.

–Я—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–µ–Ї–ї–∞ –њ—А–Є —Б–ґ–∞—В–Є–Є –њ—А–Є–Љ–µ—А–љ–Њ –≤ –і–µ—Б—П—В—М —А–∞–Ј –њ—А–µ–≤—Л—И–∞–µ—В –њ—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є –њ—А–Є —А–∞—Б—В—П–ґ–µ–љ–Є–Є, —З–µ–Љ –Є –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ –≤—Л—И–µ—Г–Ї–∞–Ј–∞–љ–љ–Њ–µ –њ—А–∞–≤–Є–ї–Њ. –°—В–µ–Ї–ї–Њ –Є —Н–Љ–∞–ї—М –≤–µ—Б—М–Љ–∞ —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л –Ї —Г–і–∞—А–∞–Љ, –Є–Љ–µ—О—В –љ–Є–Ј–Ї—Г—О —Г–і–∞—А–љ—Г—О –њ—А–Њ—З–љ–Њ—Б—В—М. –Ю–і–љ–∞–Ї–Њ, –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В —Б—В–µ–Ї–ї–∞, —Н–Љ–∞–ї—М –Є–Љ–µ–µ—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –њ—А–Њ—З–љ–Њ—Б—В–Є –њ—А–Є —А–∞—Б—В—П–ґ–µ–љ–Є–Є, –Є–Ј–≥–Є–±–µ, —Г–і–∞—А–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є, –±–ї–∞–≥–Њ–і–∞—А—П —Б–Њ–µ–і–Є–љ–µ–љ–Є—О —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –њ–Њ–і–ї–Њ–ґ–Ї–Њ–є. –Э–µ —Б–Љ–Њ—В—А—П –љ–∞ —Н—В–Њ, —Б–ї–µ–і—Г–µ—В –Є–Ј–±–µ–≥–∞—В—М –≤—Б–µ–≥–Њ, —З—В–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ–Њ–≤—Л—И–µ–љ–Є—О –і–Њ–≤–Њ–ї—М–љ–Њ –љ–Є–Ј–Ї–Є—Е –Ј–љ–∞—З–µ–љ–Є–є –њ—А–µ–і–µ–ї–Њ–≤ –њ—А–Њ—З–љ–Њ—Б—В–Є –њ—А–Є –њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –Є–Ј–і–µ–ї–Є—П–Љ–Є.

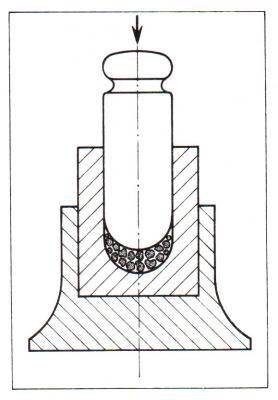

–Я—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П. –Я—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ —П–≤–ї—П–µ—В—Б—П –Њ–і–љ–Њ–є –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї —Б–Є—Б—В–µ–Љ—Л –Љ–µ—В–∞–ї–ї-—Н–Љ–∞–ї—М; –Њ–љ–∞ –Њ–њ—А–µ–і–µ–ї—П–µ—В —Б—В–∞–±–Є–ї—М–љ–Њ—Б—В—М —Б–Є—Б—В–µ–Љ—Л –µ—Й–µ –і–Њ —В–Њ–≥–Њ, –Ї–∞–Ї –Є–Ј–і–µ–ї–Є–µ –њ–Њ—Б—В—Г–њ–∞–µ—В –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—О. –Я–Њ—Б–ї–µ –Њ–±–ґ–Є–≥–∞ –Є–Ј–і–µ–ї–Є–є, –њ–Њ–Ї—А—Л—В—Л—Е —Н–Љ–∞–ї—М—О, –љ–∞ –Љ–µ—В–∞–ї–ї–µ –њ–Њ–ї—Г—З–∞–µ—В—Б—П –њ—А–Њ—З–љ–Њ —Б–≤—П–Ј–∞–љ–љ–Њ–µ —Б –љ–Є–Љ –њ–Њ–Ї—А—Л—В–Є–µ. –°–Є–ї—Г, –Ї–Њ—В–Њ—А—Г—О –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Љ–µ–љ–Є—В—М –і–ї—П –Њ—В—А—Л–≤–∞ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —Б–ї–Њ—П –Њ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞, –љ–∞–Ј—Л–≤–∞—О—В –њ—А–Њ—З–љ–Њ—Б—В—М—О —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ. –Я—А–∞–Ї—В–Є–Ї–Њ–є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є—П, –∞ —В–∞–Ї–ґ–µ –±–Њ–ї—М—И–Є–Љ —З–Є—Б–ї–Њ–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М—Б–Ї–Є—Е —А–∞–±–Њ—В —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–∞ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П –Њ—В —А—П–і–∞ —Д–∞–Ї—В–Њ—А–Њ–≤. –Ш–≥—А–∞—О—В —А–Њ–ї—М –љ–∞–њ—А—П–ґ–µ–љ–Є—П –≤ —Н–Љ–∞–ї–µ–≤–Њ–Љ —Б–ї–Њ–µ, —Н–ї–∞—Б—В–Є—З–љ–Њ—Б—В—М —Н–Љ–∞–ї–Є –Є –Љ–µ—В–∞–ї–ї–∞, —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П —Н–Љ–∞–ї–Є –Є –і—А—Г–≥–Є–µ —Д–∞–Ї—В–Њ—А—Л.

–Ю–±—П–Ј–∞—В–µ–ї—М–љ—Л–Љ —Г—Б–ї–Њ–≤–Є–µ–Љ –і–ї—П —Б—Ж–µ–њ–ї–µ–љ–Є—П —П–≤–ї—П–µ—В—Б—П —Е–Њ—А–Њ—И–µ–µ —Б–Љ–∞—З–Є–≤–∞–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ —Н–Љ–∞–ї–µ–≤—Л–Љ —А–∞—Б–њ–ї–∞–≤–Њ–Љ. –Я–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Љ–µ—В–∞–ї–ї–∞ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М —Б–≤–Њ–±–Њ–і–љ–Њ–є –Њ—В –≥—А—Г–±—Л—Е –љ–µ–Њ–і–љ–Њ—А–Њ–і–љ–Њ—Б—В–µ–є –Є –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є. –Я–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ —А–∞—Б–њ–ї–∞–≤–∞ –љ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М —Б–ї–Є—И–Ї–Њ–Љ –±–Њ–ї—М—И–Є–Љ. –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ —З–Є—Б—В—Л–µ, –љ–µ –Њ–Ї–Є—Б–ї–µ–љ–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–Ї–ї–Њ–Љ –љ–µ —Б–Љ–∞—З–Є–≤–∞—О—В—Б—П. –Ф–ї—П —А–∞—Б—В–µ–Ї–∞–љ–Є—П —Н–Љ–∞–ї–Є –њ–Њ –Љ–µ—В–∞–ї–ї—Г –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ—Б–ї–µ–і–љ–µ–≥–Њ –і–Њ–ї–ґ–љ–∞ –њ—А–Є—Б—Г—В—Б—В–≤–Њ–≤–∞—В—М —В–Њ–љ–Ї–∞—П –њ–ї–µ–љ–Ї–∞ –Њ–Ї–Є—Б–ї–∞. –Ш–≥—А–∞–µ—В —А–Њ–ї—М —Б—В—А—Г–Ї—В—Г—А–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞. –Э–∞ —А–∞–Ј—А—Л—Е–ї–µ–љ–љ–Њ–є, —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Н–Љ–∞–ї—М –і–µ—А–ґ–Є—В—Б—П –Ї—А–µ–њ—З–µ, —З–µ–Љ –љ–∞ –≥–ї–∞–і–Ї–Њ–є.

–°—Ж–µ–њ–ї–µ–љ–Є–µ —Н–Љ–∞–ї–Є —Б –њ–ї–∞—В–Є–љ–Њ–є, –Ј–Њ–ї–Њ—В–Њ–Љ –Є —Б–µ—А–µ–±—А–Њ–Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –њ—Г—В–µ–Љ. –Ґ–Њ–љ–Ї–∞—П –Њ–Ї–Є—Б–љ–∞—П –њ–ї–µ–љ–Ї–∞ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —Б–Љ–∞—З–Є–≤–∞–љ–Є–µ –µ–≥–Њ —Н–Љ–∞–ї–µ–≤—Л–Љ —А–∞—Б–њ–ї–∞–≤–Њ–Љ –Є –Ї–Њ–љ—В–∞–Ї—В —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –њ—А–Њ—З–љ–Њ–≥–Њ —Б—Ж–µ–њ–ї–µ–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –і—А–∞–≥–Њ—Ж–µ–љ–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –њ–µ—А–µ–і —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є–µ–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ —А–∞–Ј—А—Л—Е–ї—П—О—В –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –Є–ї–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ–Є —Б–њ–Њ—Б–Њ–±–∞–Љ–Є. –†–∞—Б–њ–ї–∞–≤ —Н–Љ–∞–ї–Є –Ј–∞–њ–Њ–ї–љ—П–µ—В —Г–≥–ї—Г–±–ї–µ–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є —Г–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П –≤ –љ–Є—Е –њ–Њ—Б–ї–µ –Ј–∞—Б—В—Л–≤–∞–љ–Є—П —Н–Љ–∞–ї–Є.

–Я—А–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–Є–Є –Љ–µ–і–Є –љ–∞–±–ї—О–і–∞–µ—В—Б—П —Б—Ж–µ–њ–ї–µ–љ–Є–µ –Є –љ–∞ –≥–ї–∞–і–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Ю–љ–Њ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Ј–∞ —Б—З–µ—В —Б–ї–Њ—П –Ј–∞–Ї–Є—Б–Є –Љ–µ–і–Є, –Њ–±—А–∞–Ј—Г—О—Й–µ–≥–Њ—Б—П –љ–∞ –≥—А–∞–љ–Є—Ж–µ —А–∞–Ј–і–µ–ї–∞ –Љ–µ–і—М – —Н–Љ–∞–ї—М. –≠—В–Њ—В, —Б–ї–Њ–є –Љ–Њ–ґ–љ–Њ –≤–Є–і–µ—В—М –љ–µ–≤–Њ–Њ—А—Г–ґ–µ–љ–љ—Л–Љ –≥–ї–∞–Ј–Њ–Љ. –Ч–∞–Ї–Є—Б—М –Љ–µ–і–Є, —Б –Њ–і–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л, —Е–Њ—А–Њ—И–Њ —А–∞—Б—В–≤–Њ—А—П–µ—В—Б—П –≤ —Н–Љ–∞–ї–Є, —Б –і—А—Г–≥–Њ–є —Б—В–Њ—А–Њ–љ—Л, –і–Є—Д—Д—Г–љ–і–Є—А—Г–µ—В –≤ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О —А–µ—И–µ—В–Ї—Г –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–є –Љ–µ–і–Є, –Њ–±—А–∞–Ј—Г—П –њ—А–Њ—З–љ—Л–є —Б—Ж–µ–њ–ї—П—О—Й–Є–є —Б–ї–Њ–є.

–Ф–ї—П —А–∞–Ј–≤–Є—В–Є—П —Б—Ж–µ–њ–ї–µ–љ–Є—П –±–Њ–ї—М—И–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Є–Љ–µ–µ—В —Б–Њ—Б—В–∞–≤ —Н–Љ–∞–ї–Є, –Њ–њ—А–µ–і–µ–ї—П—О—Й–Є–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ –Є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П. –Ю—Б–Њ–±–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –Є–Љ–µ–µ—В –њ—А–Є—Б—Г—В—Б—В–≤–Є–µ –≤ —Б–Њ—Б—В–∞–≤–µ —Н–Љ–∞–ї–µ–є –≤–µ—Й–µ—Б—В–≤, –њ–Њ–≤—Л—И–∞—О—Й–Є—Е –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П (–Њ–Ї–Є—Б–ї—Л –Ї–Њ–±–∞–ї—М—В–∞, –љ–Є–Ї–µ–ї—П, —Б—Г–ї—М—Д–Є–і—Л –Љ—Л—И—М—П–Ї–∞, —Б—Г—А—М–Љ—Л, —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Љ–Њ–ї–Є–±–і–µ–љ–∞ –Є –љ–µ–Ї–Њ—В–Њ—А—Л–µ –і—А—Г–≥–Є–µ). –Т–≤–µ–і–µ–љ–Є–µ –≤ —Б–Њ—Б—В–∞–≤ –≥—А—Г–љ—В–∞ –љ–µ–±–Њ–ї—М—И–Є—Е –Ї–Њ–ї–Є—З–µ—Б—В–≤ —Н—В–Є—Е –≤–µ—Й–µ—Б—В–≤ —А–µ–Ј–Ї–Њ –њ–Њ–≤—Л—И–∞–µ—В –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П.

–Ъ—А–Њ–Љ–µ –Ї–∞—З–µ—Б—В–≤–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ –Є —Б–Њ—Б—В–∞–≤–∞ —Н–Љ–∞–ї–Є –љ–∞ –њ—А–Њ—З–љ–Њ—Б—В—М —Б—Ж–µ–њ–ї–µ–љ–Є—П –≤–ї–Є—П–µ—В –Є —А–µ–ґ–Є–Љ –Њ–±–ґ–Є–≥–∞ —Н–Љ–∞–ї–Є. –Х—Б–ї–Є –≤—А–µ–Љ—П –Њ–±–ґ–Є–≥–∞ –Є–ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ—Л –і–ї—П —В–Њ–≥–Њ, —З—В–Њ–±—Л —Г—Б–њ–µ–ї–Є –њ—А–Њ–є—В–Є –≤—Б–µ –њ—А–Њ—Ж–µ—Б—Б—Л, –≤–µ–і—Г—Й–Є–µ –Ї —Б—Ж–µ–њ–ї–µ–љ–Є—О, —Н–Љ–∞–ї—М –±—Г–і–µ—В –ї–µ–≥–Ї–Њ –Њ—В–і–µ–ї—П—В—М—Б—П –Њ—В –Љ–µ—В–∞–ї–ї–∞. –Э–∞–і–µ–ґ–љ—Л—Е –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–є –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –і–Њ —Б–Є—Е –њ–Њ—А –љ–µ –Є–Љ–µ–µ—В—Б—П. –Ф–ї—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Є–Ј–Љ–µ—А–µ–љ–Є—П –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –љ—Г–ґ–љ–Њ –њ—А–Є–ї–Њ–ґ–Є—В—М —Б–Є–ї—Г, –Ї–Њ—В–Њ—А–∞—П –Њ—В–Њ—А–≤–∞–ї–∞ –±—Л —Н–Љ–∞–ї—М –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є, –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ–Љ –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Н–Љ–∞–ї–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–∞.

–Ґ–µ–Њ—А–µ—В–Є—З–µ—Б–Ї–Є –њ–Њ–і –њ—А–Њ—З–љ–Њ—Б—В—М—О —Б—Ж–µ–њ–ї–µ–љ–Є—П (–∞–і–≥–µ–Ј–Є–Є) –њ–Њ–љ–Є–Љ–∞—О—В —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ –∞–±—Б–Њ–ї—О—В–љ–Њ–Љ—Г —А–∞–Ј—А—Л–≤—Г –њ–Њ –њ–ї–Њ—Б–Ї–Њ—Б—В–Є –Љ–µ–ґ–і—Г –Љ–µ—В–∞–ї–ї–Њ–Љ –Є —Н–Љ–∞–ї—М—О –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —А–∞—Б—В—П–≥–Є–≤–∞—О—Й–µ–≥–Њ —Г—Б–Є–ї–Є—П —Б –њ–Њ–ї–љ—Л–Љ –Њ–±–љ–∞–ґ–µ–љ–Є–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞. –Ю–і–љ–∞–Ї–Њ –њ—А–Є —В–Њ–ї—Б—В–Њ–Љ —Б–ї–Њ–µ —Н–Љ–∞–ї–Є —А–∞–Ј—А—Л–≤ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –љ–µ –љ–∞ –≥—А–∞–љ–Є—Ж–µ –Љ–µ—В–∞–ї–ї – —Н–Љ–∞–ї—М, –∞ –≤ —Б–∞–Љ–Њ–Љ —Н–Љ–∞–ї–µ–≤–Њ–Љ —Б–ї–Њ–µ. –Ю—В—Б—О–і–∞ –Љ–Њ–ґ–љ–Њ –ї–Є—И—М –Ј–∞–Ї–ї—О—З–Є—В—М, —З—В–Њ –≤–µ–ї–Є—З–Є–љ–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—Ж–µ–њ–ї–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –њ—А–µ–≤–Њ—Б—Е–Њ–і–Є—В –≤–µ–ї–Є—З–Є–љ—Г –њ—А–Њ—З–љ–Њ—Б—В–Є —Н–Љ–∞–ї–Є –љ–∞ —А–∞–Ј—А—Л–≤.

–£–њ—А—Г–≥–Њ—Б—В—М. –Ю—В –≤–µ–ї–Є—З–Є–љ—Л —Г–њ—А—Г–≥–Њ—Б—В–Є —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –Ј–∞–≤–Є—Б–Є—В –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Н–Љ–∞–ї–Є —Б –Љ–µ—В–∞–ї–ї–Њ–Љ, —В–∞–Ї –Ї–∞–Ї –±–ї–∞–≥–Њ–і–∞—А—П —Г–њ—А—Г–≥–Њ—Б—В–Є —Н–Љ–∞–ї–Є –≤—Л—А–∞–≤–љ–Є–≤–∞—О—В—Б—П –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –≤—Б–ї–µ–і—Б—В–≤–Є–µ —А–∞–Ј–ї–Є—З–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–Њ–≤ –ї–Є–љ–µ–є–љ–Њ–≥–Њ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞—Б—И–Є—А–µ–љ–Є—П –Љ–µ—В–∞–ї–ї–∞ –Є —Н–Љ–∞–ї–Є. –Э–∞—Е–Њ–і—П—Й–Є–µ—Б—П –≤ —Н–Љ–∞–ї–Є –≥–∞–Ј–Њ–≤—Л–µ –њ—Г–Ј—Л—А—М–Ї–Є —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В —Г–њ—А—Г–≥–Њ—Б—В—М —Н–Љ–∞–ї–Є, –∞ —В–≤–µ—А–і—Л–µ —З–∞—Б—В–Є—Ж—Л —Б–љ–Є–ґ–∞—О—В –µ–µ. –Ф–ї–Є—В–µ–ї—М–љ—Л–є –Њ–±–ґ–Є–≥ (–≤ —А–∞–Ј—Г–Љ–љ—Л—Е –њ—А–µ–і–µ–ї–∞—Е) –Є –љ–µ–±–Њ–ї—М—И–∞—П —В–Њ–ї—Й–Є–љ–∞ –њ–Њ–Ї—А—Л—В–Є—П –њ–Њ–≤—Л—И–∞—О—В —Г–њ—А—Г–≥–Њ—Б—В—М —Н–Љ–∞–ї–Є.

–Ґ–≤–µ—А–і–Њ—Б—В—М. –Я–Њ–і —В–≤–µ—А–і–Њ—Б—В—М—О —Н–Љ–∞–ї–Є –њ–Њ–љ–Є–Љ–∞—О—В —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ —Н–Љ–∞–ї–µ–≤–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —В–Њ—З–µ—З–љ—Л–Љ –љ–∞–≥—А—Г–Ј–Ї–∞–Љ (–Є—Б—В–Є—А–∞–љ–Є—О, —Ж–∞—А–∞–њ–∞–љ—М—О). –Я–Њ–Ї–∞–Ј–∞—В–µ–ї–Є —В–≤–µ—А–і–Њ—Б—В–Є —Н–Љ–∞–ї–Є –љ–Є–ґ–µ –Ї–≤–∞—А—Ж–µ–≤–Њ–≥–Њ —Б—В–µ–Ї–ї–∞, —В–∞–Ї –Ї–∞–Ї —Н–Љ–∞–ї—М —Б–Њ–і–µ—А–ґ–Є—В –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –њ–Њ–љ–Є–ґ–∞—О—Й–Є–µ –µ–µ —В–≤–µ—А–і–Њ—Б—В—М. –Њ–і–љ–∞–Ї–Њ —В–≤–µ—А–і–Њ—Б—В—М —Н–Љ–∞–ї–Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –≤—Л—И–µ –Љ–љ–Њ–≥–Є—Е –і—А—Г–≥–Є—Е —Е—Г–і–Њ–ґ–µ—Б—В–≤–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ (–Љ–∞—Б–ї—П–љ—Л—Е –Ї—А–∞—Б–Њ–Ї, —В–µ–Љ–њ–µ—А—Л, –ї–∞–Ї–∞, –і–µ—А–µ–≤–∞), —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Б–Њ–њ–Њ—Б—В–∞–≤–Є—В—М –µ–µ –њ–Њ –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є —Б –Љ–Њ–Ј–∞–Є–Ї–Њ–є –Є –Є–љ–Ї—А—Г—Б—В–∞—Ж–Є–µ–є –Ї–∞–Љ–љ–µ–Љ –Є –Љ–µ—В–∞–ї–ї–Њ–Љ.

–•–Є–Љ–Є—З–µ—Б–Ї–∞—П —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М. –≠–Љ–∞–ї–µ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –њ–Њ–і –≤–ї–Є—П–љ–Є–µ–Љ —А–∞–Ј–ї–Є—З–љ—Л—Е —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —А–µ–∞–≥–µ–љ—В–Њ–≤ - –≤–Њ–і—Л, –Ї–Є—Б–ї–Њ—В, –∞—В–Љ–Њ—Б—Д–µ—А–љ—Л—Е –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–є - –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ —А–∞–Ј—А—Г—И–∞—О—В—Б—П. –Т–љ–µ—И–љ–µ —Н—В–Њ –њ—А–Њ—П–≤–ї—П–µ—В—Б—П —Б–љ–∞—З–∞–ї–∞ –≤ –њ–Њ—В–µ—А–µ –±–ї–µ—Б–Ї–∞, –Ј–∞—В–µ–Љ –њ–Њ–Ї—А—Л—В–Є–µ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –Љ–∞—В–Њ–≤—Л–Љ, —И–µ—А–Њ—Е–Њ–≤–∞—В—Л–Љ. –Ґ–∞–Ї–Є–µ —А–µ–∞–≥–µ–љ—В—Л, –Ї–∞–Ї –Ї—А–µ–њ–Ї–Є–µ –Ї–Є—Б–ї–Њ—В—Л, –≤ —В–µ—З–µ–љ–Є–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Љ–Є–љ—Г—В –Ї–Є–њ—П—З–µ–љ–Є—П –њ–Њ–ї–љ–Њ—Б—В—М—О —А–∞–Ј—А—Г—И–∞—О—В –љ–µ–Ї–Њ—В–Њ—А—Л–µ —Н–Љ–∞–ї–µ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П.

–°–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М —Н–Љ–∞–ї–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї—П—В—М—Б—П –і–µ–є—Б—В–≤–Є—О —А–µ–∞–≥–µ–љ—В–Њ–≤ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –µ–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М—О.

–Я–Њ —Е–∞—А–∞–Ї—В–µ—А—Г –і–µ–є—Б—В–≤–Є—П –љ–∞ —Б—В–µ–Ї–ї–∞ –Є —Н–Љ–∞–ї–Є —А–∞–Ј–ї–Є—З–∞—О—В —Б–ї–µ–і—Г—О—Й–Є–µ —З–µ—В—Л—А–µ –≥–ї–∞–≤–љ—Л—Е —А–µ–∞–≥–µ–љ—В–∞: –≤–Њ–і–∞, –Ї–Є—Б–ї–Њ—В—Л, —А–∞—Б—В–≤–Њ—А—Л –µ–і–Ї–Є—Е —Й–µ–ї–Њ—З–µ–є –Є —А–∞—Б—В–≤–Њ—А—Л —Г–≥–ї–µ–Ї–Є—Б–ї—Л—Е —Й–µ–ї–Њ—З–µ–є. –≠–Љ–∞–ї–Є, —Г—Б—В–Њ–є—З–Є–≤—Л–µ –Ї –Њ–і–љ–Њ–Љ—Г –Є–ї–Є –Ї –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ –Є–Ј —Н—В–Є—Е —А–µ–∞–≥–µ–љ—В–Њ–≤, –Љ–Њ–≥—Г—В –±—Л—В—М –љ–µ—Г—Б—В–Њ–є—З–Є–≤—Л–Љ–Є –Ї –і—А—Г–≥–Є–Љ.